本質的に、100mmウェーハ用のPECVDシステムは、プロセスの柔軟性と膜特性に対する精密な制御によって定義される、非常に汎用性の高い成膜装置です。主な特徴には、加熱された電極を備えた真空チャンバー、質量流量コントローラを備えたマルチラインガス供給システム、および高周波(RF)プラズマ生成が含まれ、従来のプロセスよりもはるかに低い温度で高品質の膜を成長させることが可能です。

特定のモデルは異なりますが、このクラスのPECVD装置は基本的に汎用性の高い研究開発プラットフォームです。その主な価値は、幅広い材料に膜を成膜できる能力にあり、最先端の半導体製造に要求される極度の清浄度よりも柔軟性が優先されることがよくあります。

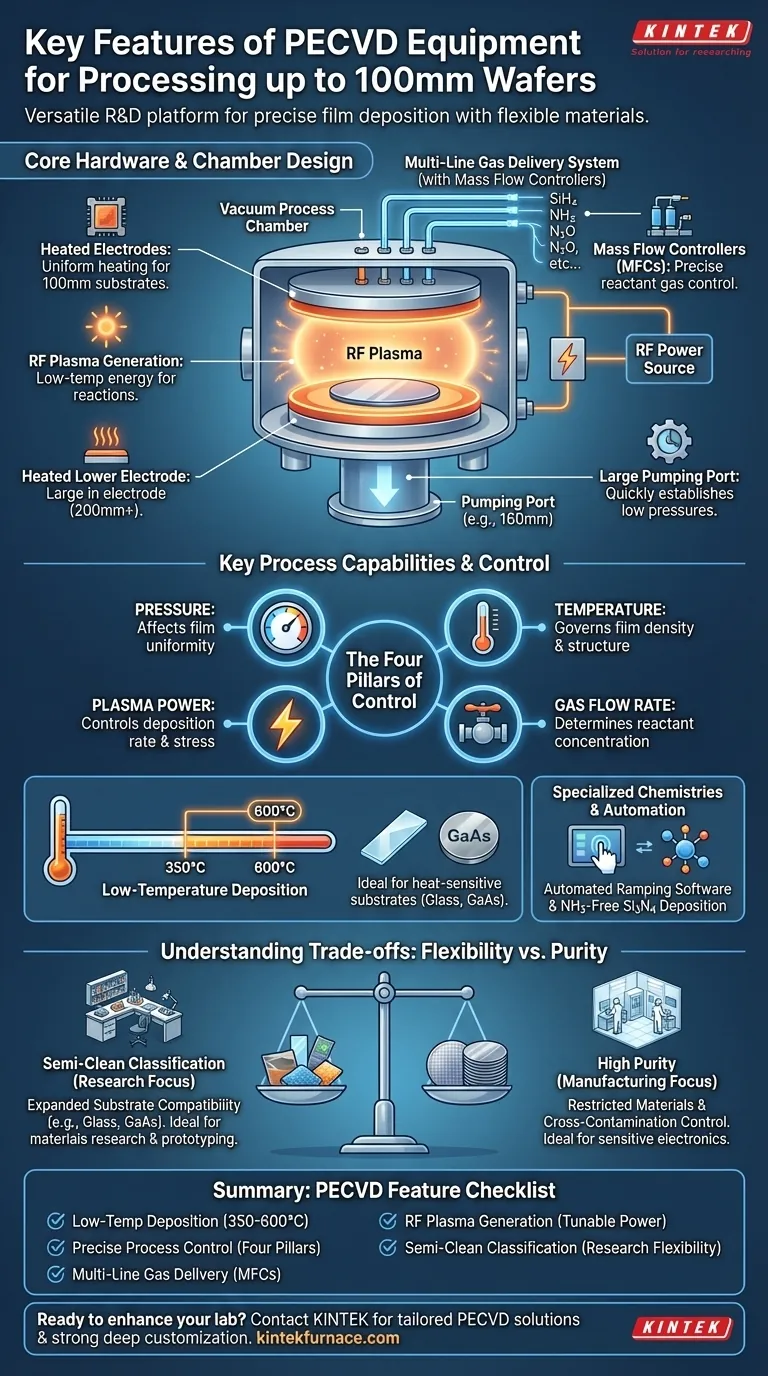

コアハードウェアとチャンバー設計

PECVDシステムの物理的な構造は、成膜環境に対する正確で再現性のある制御のために設計されています。

プロセスチャンバーと電極

標準的なシステムは真空プロセスチャンバーを中心に構築されています。これには、加熱された上部電極と下部電極が備わっており、下部電極はウェーハを保持し、100mm基板に対して均一な加熱を保証するために、多くの場合直径200mmを超えます。プロセスに必要な低圧を迅速に確立および維持するためには、160mmポートなどの大きな排気ポートが極めて重要です。

ガス供給システム

反応ガスを正確に制御することは譲れません。これらのシステムは、しばしば十数本以上のガスラインを備えた洗練されたガス供給ユニットを備えています。各ラインは質量流量コントローラ(MFC)によって制御され、各前駆体ガスがチャンバーに正確な量で導入されることを保証し、再現性があり調整可能な膜化学を可能にします。

プラズマ生成と制御

システムは高周波(RF)電源を使用して、前駆体ガスをプラズマに点火します。このプラズマが化学反応のエネルギーを提供するため、プロセスを低温で実行できます。RFパワーを制御する能力は、密度や応力などの膜特性を調整するための主要な調整レバーの1つです。

主要なプロセス能力と制御

ハードウェア機能により、幅広いプロセス能力が実現されます。装置を使いこなすことは、そのコアパラメータを操作する方法を理解することを意味します。

PECVD制御の4つの柱

膜の品質は、次の4つの重要なパラメータの相互作用によって決まります。

- 圧力: 反応種の平均自由行程に影響を与え、膜の均一性に影響します。

- 温度: 原子表面移動度を制御し、膜密度と構造に影響します。

- ガス流量: 成膜反応に利用可能な反応物の濃度を決定します。

- プラズマパワー: 反応エネルギーを制御し、成膜速度と膜応力に影響します。

低温成膜

PECVDの決定的な利点は、通常350°Cから600°Cの低温で高品質な膜を成膜できることです。これにより、従来の化学気相成長法(CVD)の高温に耐えられないガラスや特定の化合物半導体などの基板へのコーティングが可能になります。

特殊な膜化学プロセス

ハードウェアは、特定の高度な化学プロセスを促進するように設計されていることがよくあります。例えば、一部のシステムはアンモニアフリー(NH3フリー)の窒化ケイ素(Si3N4)成膜を可能にするように構築されています。このプロセスは、最終膜中の水素(H2)含有量を減らし、電気的および機械的特性を向上させるために特別に設計されています。

ユーザーインターフェースと自動化

最新のシステムでは、これらの制御が単一のインターフェース(多くはタッチスクリーン)に統合されています。これらには通常、実行中に温度、圧力、またはガス流量の段階的な変化をプログラムできるパラメータランピングソフトウェアが含まれています。この自動化は、プロセスの再現性と複雑な膜スタックの成膜に不可欠です。

トレードオフの理解:柔軟性と清浄度

装置の分類は、その意図された用途と固有の制限を示します。

「セミクリーン」分類

100mmウェーハ用のPECVD装置は、「セミクリーン」に分類されることがよくあります。これは、純粋なシリコン製造に使用される装置と比較して、チャンバー内で許可される材料や基板の種類に関して、より緩やかなポリシーを意味します。

基板互換性の拡大

このセミクリーンステータスは、研究環境にとって大きな利点となります。標準的なシリコンだけでなく、ガラスウェーハ、ガラススライド、ヒ化ガリウム(GaAs)など、多様な基板を装置プロトコルに違反することなく処理できます。

より制限の厳しい装置を使用する場合

対照的に、より大きなウェーハ(例:150mm以上)用に設計された装置は、通常はるかに制限が厳しくなります。これらのシステムは通常、敏感な電子デバイスの製造など、クロスコンタミネーションが重大な障害となるプロセスに予約されています。100mm装置の柔軟性は、微量の汚染の可能性を代償としています。

目標に応じた適切な選択

適切な装置の選択は、完全にあなたの最終目標に依存します。

- 主な焦点が材料研究またはプロトタイピングである場合: 100mmセミクリーンPECVDシステムの基板の柔軟性と緩和された材料ポリシーは理想的な選択肢となります。

- 主な焦点が敏感な電子部品用の高純度膜の成膜である場合: 性能を損なうクロスコンタミネーションを避けるために、限られた種類の材料に特化した、より制限の厳しい「クリーン」な装置が必要です。

- 主な焦点がプロセス開発である場合: ガス流量、パワー、温度に対するソフトウェア駆動型の精密な制御により、このクラスの装置は膜特性を最適化するための優れたプラットフォームとなります。

結局のところ、これらの機能を理解することで、単なる機械ではなく、特定の材料科学または製造目標に最適な能力を選択できるようになります。

要約表:

| 特徴 | 説明 |

|---|---|

| 低温成膜 | 350°C~600°Cで動作し、ガラスやGaAsなどの熱に弱い基板に最適です。 |

| 精密なプロセス制御 | 圧力、温度、ガス流量、プラズマパワーを管理し、調整可能な膜特性を実現します。 |

| マルチラインガス供給 | 質量流量コントローラを使用して反応ガスの正確なハンドリングと再現性のある化学を実現します。 |

| RFプラズマ生成 | エネルギー効率の良い膜成長を可能にし、密度と応力制御のためにパワーを調整できます。 |

| セミクリーン分類 | 多様な材料の処理を可能にし、高純度よりも研究の柔軟性をサポートします。 |

オーダーメイドのPECVDソリューションで研究室の能力を向上させる準備はできていますか? KINTEKでは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉システムを提供しています。当社の強力なディープカスタマイゼーション能力により、材料研究、プロトタイピング、またはプロセス開発など、お客様固有の実験要件に正確に対応することが保証されます。当社のPECVD装置が膜成膜プロセスを最適化し、プロジェクトの革新を推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン