高温管状炉の核となるのは、極限温度(しばしば1800°Cまで)に達する能力、加熱プロファイルの精密な制御、そして特定の内部雰囲気を維持する能力です。熱、制御、雰囲気というこれら3つの機能が連携して、高度な材料を加工するための再現性の高い環境を作り出します。

高温であることは最も明白な特徴ですが、現代の管状炉の真の価値は、安定した、均一で、精密に制御された微細環境を作り出す能力にあります。これにより、単純なオーブンから、材料科学、化学、工学にとって不可欠な機器へと変わります。

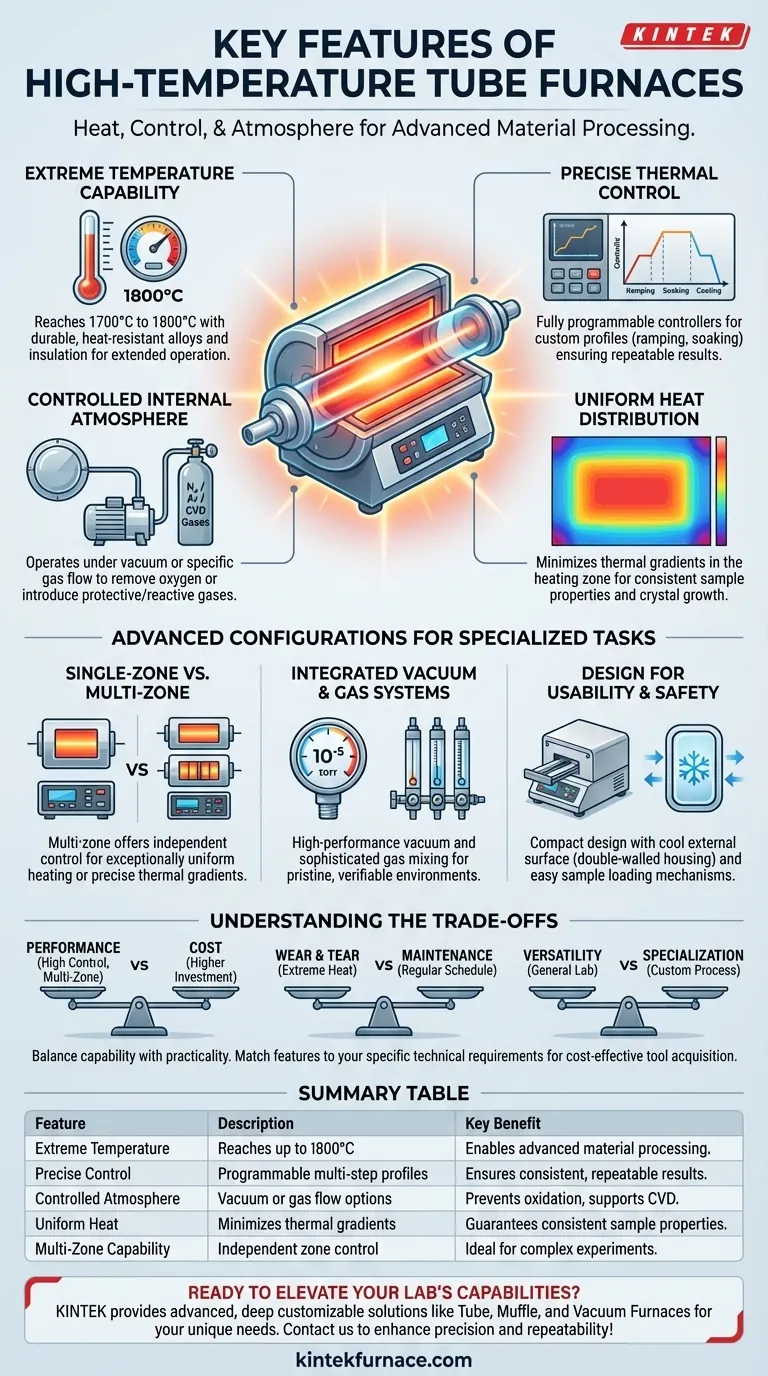

管状炉の核となる柱

管状炉のすべての機能は、繊細な熱プロセスに対して制御と再現性を提供するように設計されています。これらの機能は、研究と生産の両方におけるその有用性の基盤となっています。

極限温度対応能力

高温管状炉は、標準的な装置では損なわれるような温度で動作するように設計されており、最大でしばしば1700°Cから1800°Cに達します。

この性能は、耐熱合金と特殊な断熱材を用いた耐久性のある構造によって実現されています。この設計により、炉はこれらの温度に到達するだけでなく、長期間維持することができます。

精密な温度制御

現代の炉は完全にプログラム可能なデジタルコントローラーを使用しています。これにより、オペレーターは、特定の加熱速度(昇温)、目標温度での保持時間(ソーク)、および制御された冷却を含む多段階の熱プロファイルを設計できます。

このレベルの精度は、材料の熱履歴がその最終的な特性を直接決定するアニーリングや焼結などのプロセスにとって非常に重要です。高い精度により、結果の一貫性と再現性が保証されます。

制御された内部雰囲気

重要な機能の1つは、真空下または特定のガス流量で操作できることです。密閉されたエンドキャップと真空対応コンポーネントにより、ユーザーはプロセスチューブを排気して酸素やその他の反応性ガスを除去することができます。

その後、窒素やアルゴンなどの不活性ガスを導入して保護雰囲気を作り出し、サンプルの酸化を防ぐことができます。化学気相成長(CVD)のようなプロセスでは、特定の反応性ガスを正確に混合して導入することができます。

均一な熱分布

サンプルの全長にわたって均一な温度ゾーンを達成することは、高品質な結果を得るために不可欠です。炉は、中央の加熱ゾーン内のホットスポットや熱勾配を最小限に抑えるように設計されています。

この均一性により、サンプル全体が全く同じ熱処理を受けることが保証され、これは一貫した材料特性、結晶成長、コーティング堆積に不可欠です。

特殊な作業のための高度な構成

主要な機能に加えて、多くの炉は、非常に特定の用途に合わせて調整できる特殊なオプションで構成でき、汎用ツールから高度に最適化された機器へと進化させることができます。

単一ゾーン vs 多ゾーン炉

単一ゾーン炉には1組の加熱要素と1つのコントローラーがありますが、より高度なモデルには2つ以上の加熱ゾーンがあります。

多ゾーン炉の各ゾーンは個別に制御できます。これは、中心に非常に均一で安定したホットゾーンを作成したり、輸送実験のためにチューブに沿って精密な温度勾配を意図的に確立したりするために使用できます。

統合された真空およびガスシステム

清浄な環境を必要とするアプリケーションでは、炉に10⁻⁵ torrもの低い圧力に到達できる高性能真空システムを装備することができます。

また、洗練されたガス混合システムとデータロギングソフトウェアを組み込むこともでき、ユーザーはプロセス全体の大気条件を完全に制御し、検証可能な記録を得ることができます。

使いやすさと安全性のための設計

多くの現代の炉は、コンパクトな卓上設計を特徴としています。一部は、チューブを加熱チャンバーから移動させて急速冷却し、サンプルの装填や取り出しを容易にするスライドまたはヒンジ機構で構築されています。

安全性も最優先事項です。内部空冷を備えた二重壁ハウジングは、炉が最大熱で動作しているときでも外部表面温度を低く保ち、オペレーターを火傷から保護します。

トレードオフを理解する

管状炉の選択には、機能と実用性のバランスを取る必要があります。より高度な機能は、すべてのアプリケーションに必要ではない複雑さとコストをもたらします。

性能 vs コスト

統合された高真空およびガス混合システムを備えた多ゾーン炉は、究極の制御を提供しますが、初期コストが大幅に高く、効果的に操作するためにはより多くの専門知識が必要です。よりシンプルな単一ゾーンモデルは、基本的な熱処理にはるかに費用対効果が高いです。

避けられない摩耗

極限温度での運転は、加熱要素、断熱材、およびプロセスチューブに必然的に摩耗を引き起こします。高い運用コストと一貫したメンテナンススケジュールは、この種の装置を使用する上での避けられない現実です。

汎用性 vs 専門性

特定のCVDプロセス用に構築された高度にカスタマイズされた炉は、その1つの作業には最適なツールかもしれませんが、汎用的な研究室作業に必要な柔軟性に欠ける可能性があります。スペシャリストツールが必要なのか、ジェネラリストツールが必要なのかを判断する必要があります。

アプリケーションに適した選択を行う

あなたの選択は、プロセスの特定の要求によって決定される必要があります。炉の機能を技術的な要件と慎重に照合することで、有能で費用対効果の高いツールを確実に購入できます。

- 基本的なアニーリングや焼結が主な焦点である場合:単純なガス流量制御を備えた堅牢な単一ゾーン炉で十分であり、最高の価値を提供します。

- 高度な材料成長(例:CVDまたはナノ粒子合成)が主な焦点である場合:統合された高真空および精密なガス混合機能を備えた多ゾーン炉が、高品質で再現性のある結果を達成するために不可欠となる可能性が高いです。

- プロセス開発または研究が主な焦点である場合:データロギング用のソフトウェアを備えた多用途で構成可能な炉は、さまざまな処理パラメータを探索するために必要な柔軟性を提供します。

各機能が特定の役割を果たす方法を理解することで、作業にとって生産的で信頼できる資産となる炉を自信を持って選択できます。

要約表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 極限温度 | 耐久性のある構造で最大1800°Cに到達 | 高度な材料の加工を可能にする |

| 精密な温度制御 | 多段階プロファイル用のプログラム可能なデジタルコントローラー | 一貫した再現性のある結果を保証する |

| 制御された雰囲気 | 真空またはガス流量オプション(例:窒素、アルゴン) | 酸化を防ぎ、CVDプロセスをサポートする |

| 均一な熱分布 | 加熱ゾーン内の熱勾配を最小限に抑える | 一貫したサンプル特性を保証する |

| 多ゾーン機能 | 均一または勾配加熱のための独立制御 | 複雑な実験や輸送研究に最適 |

高温管状炉で研究室の能力を高める準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、材料科学、化学、工学研究室向けに調整された高度なソリューションを提供しています。当社の製品ラインには、管状炉、マッフル炉、回転炉、真空および雰囲気炉、CVD/PECVDシステムが含まれており、これらはすべてお客様独自の実験ニーズを満たす強力な詳細なカスタマイズによって支えられています。今すぐお問い合わせください。当社の炉がお客様の熱プロセスにおける精度、再現性、効率をどのように向上させることができるかについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉