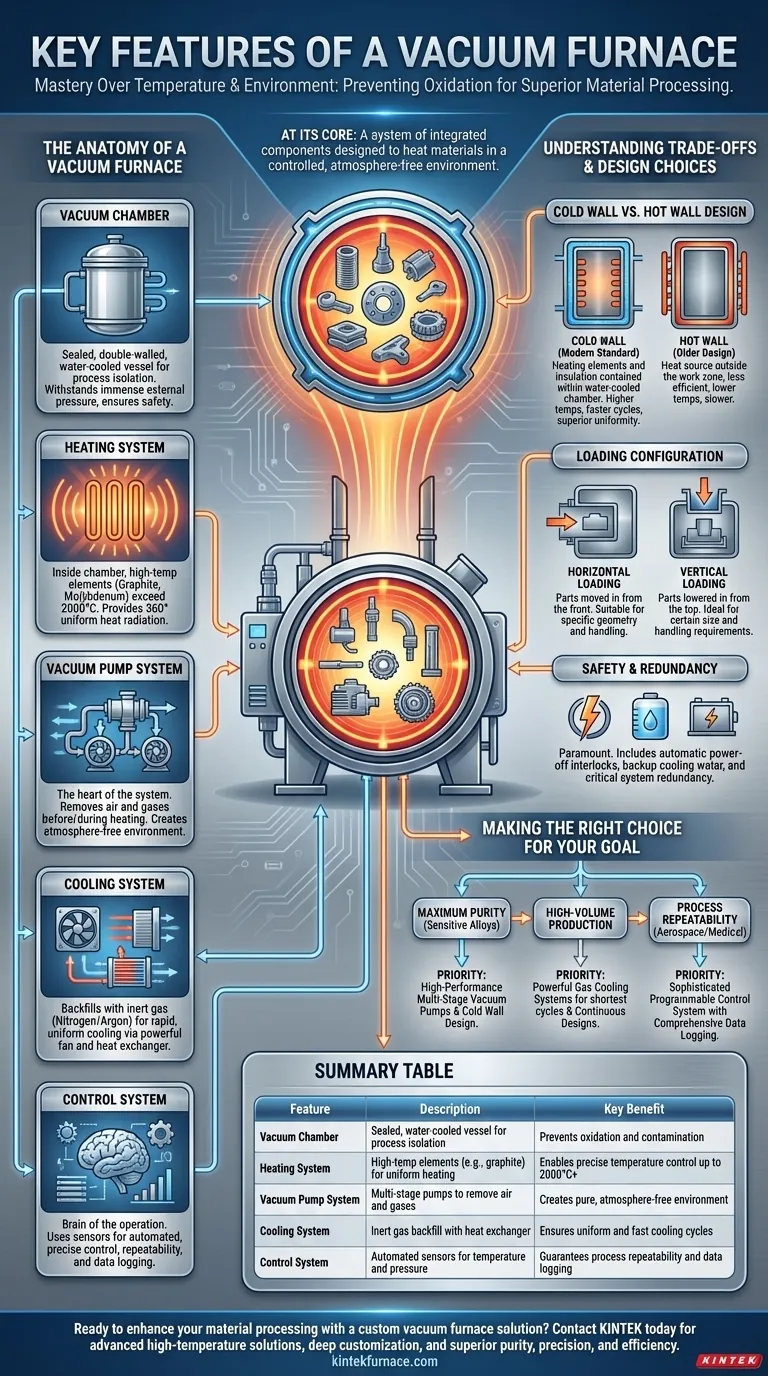

本質的に、真空炉は統合されたコンポーネントのシステムです。これは、制御された雰囲気のない環境で材料を加熱するように設計されています。主な特徴は、プロセスを収容する真空チャンバー、高温加熱システム、空気を除去するための多段真空ポンプシステム、急速冷却システム、およびサイクル全体を管理するための精密制御システムです。これらの要素は連携して、酸化と汚染を防ぎ、優れた材料加工を可能にします。

真空炉は、単に熱を加えるためのツールではなく、非常に純粋な環境を作り出すための装置です。その決定的な特徴は真空そのものであり、空気の存在下では不可能である冶金プロセスを可能にします。

真空炉の構造

真空炉の理解は、その5つの重要なシステムから始まります。それぞれが極端な条件下での信頼性と精度を追求して設計されています。

真空チャンバー

真空チャンバーは、プロセス全体が行われる密閉容器です。通常、二重壁で水冷式の高強度鋼製の構造です。

この堅牢な構造により、深い真空が内部に引かれたときに巨大な外部大気圧にチャンバーが耐えることができ、同時にウォータージャケットが外壁を冷却して安全に保ちます。

加熱システム

チャンバー内部に設置された加熱システムは、高温と熱均一性を実現するように設計されています。発熱体は一般的にグラファイト、モリブデン、タングステンなどの材料で作られており、2000°Cを超える温度で動作する能力があるため選ばれています。

これらの発熱体は、360度の熱放射を提供するように配置されることが多く、ワークロードがすべての側面から均一に加熱され、ホットスポットが排除されます。断熱材として高品質のカーボンフェルトと柔軟なグラファイトペーパーが使用され、熱を保持し、エネルギー効率を向上させます。

真空ポンプシステム

これは、炉の独自の能力の中心です。真空ポンプシステムは、加熱プロセスの前および中にチャンバーから空気やその他のガスを除去します。

通常、複数のポンプが段階的に動作して、目的の真空レベルを達成します。これにより、高温で材料を汚染したり酸化させたりする可能性のある酸素やその他の反応性ガスを効果的に除去します。

冷却システム

加熱サイクル後、材料はしばしば急速かつ均一に冷却される必要があります。冷却システムは、窒素やアルゴンなどの高純度不活性ガスをチャンバーに逆流させることでこれを実現します。

強力なファンがこのガスを高温ゾーンと水冷熱交換器を循環させ、ワークロードから熱を迅速かつ制御可能に除去します。

制御システム

制御システムは、他のすべてのコンポーネントを統合する操作の頭脳です。温度と圧力の正確なセンサーを使用して、加熱および冷却サイクル全体を自動化します。

これにより、極めて高いプロセス再現性が保証され、複数のステップを持つ複雑なレシピが実行され、品質保証と認証のためにすべてのデータが記録されます。

トレードオフと設計の選択肢を理解する

すべての真空炉が同じように作られているわけではありません。主要な設計決定は、炉の性能、能力、および特定のタスクへの適合性を根本的に変えます。

冷壁式と熱壁式の設計

これが最も重要な設計上の区別です。最新の高性能炉はほとんどが冷壁式設計です。

冷壁炉では、発熱体と断熱材は水冷式真空チャンバー内に収められています。これにより、熱は「高温ゾーン」に隔離され、はるかに高い動作温度、より速い加熱および冷却サイクル、および優れた温度均一性が可能になります。

ローディング構成

炉は、部品が前面から搬入される水平ローディングまたは部品が上部から降ろされる垂直ローディング用に設計できます。選択は、処理される部品の形状、サイズ、および取り扱い要件に完全に依存します。

安全性と冗長性

極端な温度と圧力が関係するため、安全性は最も重要です。炉のドアにある自動電源オフインターロックのような機能は標準です。

さらに、重要なサポートシステムには、しばしば冗長性が組み込まれています。たとえば、停電やポンプ故障の場合に重力によって緊急冷却水を供給するために高所貯水槽が使用されることがあり、シールや炉本体への壊滅的な損傷を防ぎます。

目標に合った適切な選択をする

真空炉を選択するには、その特徴を特定の冶金目標に合わせる必要があります。

- 敏感な合金の最大純度を重視する場合:高性能の多段真空ポンプシステムと実績のある冷壁式設計の炉を優先してください。

- 大量生産を重視する場合:可能な限り短いサイクルタイムを実現する強力なガス冷却システムを備えた炉を評価し、連続炉の設計を検討してください。

- 航空宇宙または医療部品のプロセス再現性を重視する場合:包括的なデータロギングとレポート機能を備えた洗練されたプログラマブル制御システムが必要です。

最終的に、真空炉は、温度と環境という最も基本的な2つの変数を正確に制御することで材料を変形させます。

要約表:

| 特徴 | 説明 | 主な利点 |

|---|---|---|

| 真空チャンバー | プロセス隔離のための密閉された水冷容器 | 酸化と汚染を防止 |

| 加熱システム | 均一加熱のための高温発熱体(例:グラファイト、モリブデン) | 2000°C+までの精密な温度制御を可能にする |

| 真空ポンプシステム | 空気とガスを除去するための多段ポンプ | 純粋で雰囲気のない環境を作り出す |

| 冷却システム | 急速冷却のための熱交換器付き不活性ガス逆流 | 均一かつ高速な冷却サイクルを保証 |

| 制御システム | 温度および圧力管理のための自動センサー | プロセス再現性とデータロギングを保証 |

カスタム真空炉ソリューションで材料加工を強化する準備はできましたか?KINTEKでは、優れたR&Dと社内製造を活用し、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、優れた純度、精度、効率に対するお客様固有の実験ニーズに対応します。今すぐお問い合わせください。航空宇宙、医療、または生産アプリケーションにおけるお客様の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド