その核となるのは、最新の管状炉が、密閉された空間内で精密に制御された高温環境を作り出す能力によって定義されるということです。これを可能にする主な特徴は、卓越した温度均一性、真空またはガス環境のための堅牢な雰囲気制御、そしてプロセスの精度と再現性を保証するインテリジェントなデジタルコントローラです。これらの要素が連携して、単純な加熱を超え、高度な材料処理のための強力なツールを提供します。

最新の管状炉における真の進歩は、高温に到達する能力だけでなく、全体的な環境制御を提供する機能の統合にあります。この精度こそが、研究および生産において再現性のある高忠実度の結果を可能にします。

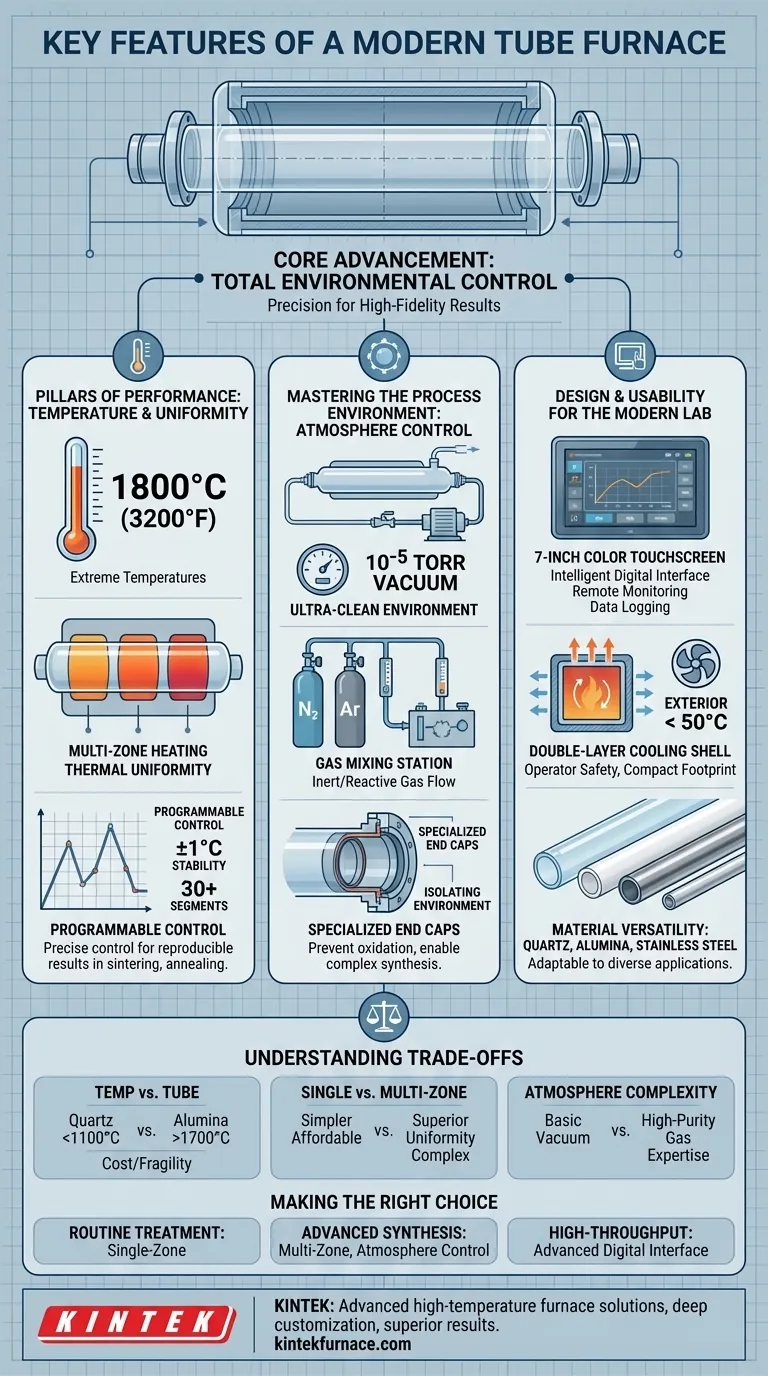

性能の柱:温度と均一性

あらゆる炉の主要な機能は、熱を発生させ、維持することです。最新の管状炉は、その熱の強度だけでなく、適用される精度においても優れています。

極端な温度への到達

最新の炉は高温性能のために設計されており、連続動作温度はしばしば1760°C (3200°F)に達し、最大温度は1800°Cまで押し上げられます。この能力は、極端な温度での焼結やアニーリングを必要とする高純度セラミックスや合金などの高度な材料を処理するために不可欠です。

熱均一性の重要な役割

単に熱いだけでは不十分であり、熱はサンプル全体で一貫している必要があります。熱均一性は、管内の材料のあらゆる部分が同じ温度を経験することを保証し、化学気相成長(CVD)やアニーリングなどのプロセスにおける一貫した結果のために重要です。炉は、単一ゾーンまたは、より優れた制御のために、多ゾーン加熱構成を通じてこれを達成します。

プログラム可能な制御による精度

科学および産業の作業において、再現性は最も重要です。最新の炉は、多くの場合30以上のセグメントを持つ完全にプログラム可能なコントローラを備えています。これにより、ユーザーは特定の昇温速度、保持時間、冷却シーケンスを含む複雑な熱プロファイルを設計でき、そのすべてがしばしば±1°C以内の温度安定性を持っています。

プロセス環境の習得:雰囲気制御

多くの高度な材料プロセスは、通常の空気中では行えません。最新の管状炉の重要な特徴は、処理管内の雰囲気を厳密に制御する能力です。

真空下での操作

酸化を防ぎ、汚染物質を除去するために、プロセスはしばしば真空下で行われます。最新のシステムには、真空レベルを10⁻⁵ torrまで達成するためのポンプと密閉されたエンドキャップが装備されており、敏感な反応のための超クリーンな環境を作り出します。

不活性ガスまたは反応ガスの導入

窒化や無酸素環境の作成などの用途のために、炉にはガス流量システムが装備されています。これにより、窒素やアルゴンなどの特定のガスの導入が可能になります。より高度なシステムには、複雑な合成プロセスのために精密な反応ガスブレンドを供給するためのガス混合ステーションも含まれています。

エンドキャップによるシステムの密閉

雰囲気制御は、特殊なエンドキャップとフランジのシステムによって可能になります。これらのコンポーネントは、プロセスチューブの端を密閉し、真空ポンプとガスラインを接続するために必要なポートを提供し、内部環境を効果的に隔離します。

最新の研究室のための設計と使いやすさ

コア性能を超えて、最新の管状炉は安全性、使いやすさ、多様性を向上させる機能を組み込んでいます。

インテリジェントなデジタルインターフェース

古いアナログ制御は、7インチのカラータッチスクリーンなどの直感的なインターフェースに置き換えられています。多くのシステムには、プリセットされた焼結曲線が付属しており、リモート監視およびデータロギングのためのソフトウェアをサポートしているため、操作が簡素化され、人的ミスのリスクが軽減されます。

オペレーターの安全性と設置面積

安全性は主要な設計上の懸念事項です。二重層のスチール冷却シェルは、多くの場合内部ファンを備えており、内部が最大温度であっても外部表面温度を50°C未満に保ちます。コンパクトな卓上設計は、貴重な研究室スペースの節約にも役立ちます。

材料とアプリケーションの多様性

これらの炉は柔軟性を持つように設計されています。実験の温度と化学的要件に応じて、石英、アルミナ、ステンレス鋼などの様々な材料で作られたプロセスチューブに対応できます。これにより、金属やセラミックスから高度なナノ材料まで、幅広い用途に適応できます。

トレードオフの理解

炉を選択するには、能力と複雑性、コストのバランスを取る必要があります。情報に基づいた決定を下すには、固有のトレードオフを理解することが重要です。

温度とチューブ材料

最大動作温度は、プロセスチューブ材料によって直接制限されます。石英チューブは費用対効果が高いですが、通常1100°C程度に制限されます。1700°C以上の温度に到達するには、より高価で壊れやすい高純度アルミナセラミックチューブが必要です。

シングルゾーン対マルチゾーン

シングルゾーン炉はよりシンプルで安価ですが、長い加熱区間全体で完璧な均一性を維持するのに苦労する場合があります。マルチゾーン炉は、複数の独立した加熱要素とコントローラを使用することで優れた温度制御と均一性を提供しますが、これは大幅に高いコストと複雑性を伴います。

雰囲気制御の複雑さ

基本的な真空または不活性ガスの設定は比較的簡単です。しかし、高純度ガス混合または超高真空用に設計されたシステムは、かなりのコストがかかり、漏れや汚染を発生させずに正しく維持および操作するためには、より高度なオペレーターの専門知識が必要です。

あなたのアプリケーションに合った選択をする

あなたの具体的な目標によって、優先すべき機能が決まるはずです。

- ルーチンの熱処理や単純なアニーリングが主な焦点の場合: 基本的なプログラム可能な制御を備えた信頼性の高いシングルゾーン炉で十分であり、費用対効果も高いです。

- 高度な材料合成(例:CVDや結晶成長)が主な焦点の場合: 真空やガス混合システムを含む包括的な雰囲気制御を備えたマルチゾーン炉は、精度と再現性のために不可欠です。

- 高スループットまたはプロセス開発が主な焦点の場合: 高度なデジタルインターフェース、データロギング用ソフトウェア、事前プログラム可能なレシピを備えた炉を優先し、一貫性と効率性を確保します。

これらのコア機能を理解することで、単に温度仕様を満たすだけでなく、あなたの特定の科学的または産業的目標を真に達成できるツールを選択できます。

まとめ表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 温度均一性 | 多ゾーン加熱によるサンプル全体の一貫した熱 | CVDやアニーリングなどのプロセスで信頼性の高い結果を保証 |

| 雰囲気制御 | 精密なガス混合を備えた真空またはガス環境 | 酸化を防ぎ、複雑な合成を可能にする |

| デジタル制御 | タッチスクリーンインターフェースを備えたプログラム可能なコントローラ | 再現性を高め、人的ミスを減らす |

| 安全性と設計 | 二重層冷却シェルとコンパクトな卓上型設置面積 | オペレーターを保護し、研究室スペースを節約する |

| 材料の多様性 | 石英、アルミナ、またはステンレス鋼チューブに対応 | さまざまな温度および化学的要件に適応 |

カスタム管状炉ソリューションで研究室の能力を高める準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を満たす強力な詳細なカスタマイズによって支えられています。研究、生産、プロセス開発のいずれにおいても、当社の専門知識は、優れた結果のための精密な温度制御、雰囲気管理、およびユーザーフレンドリーな設計を保証します。お客様の特定のアプリケーションをサポートし、作業における革新を推進する方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉