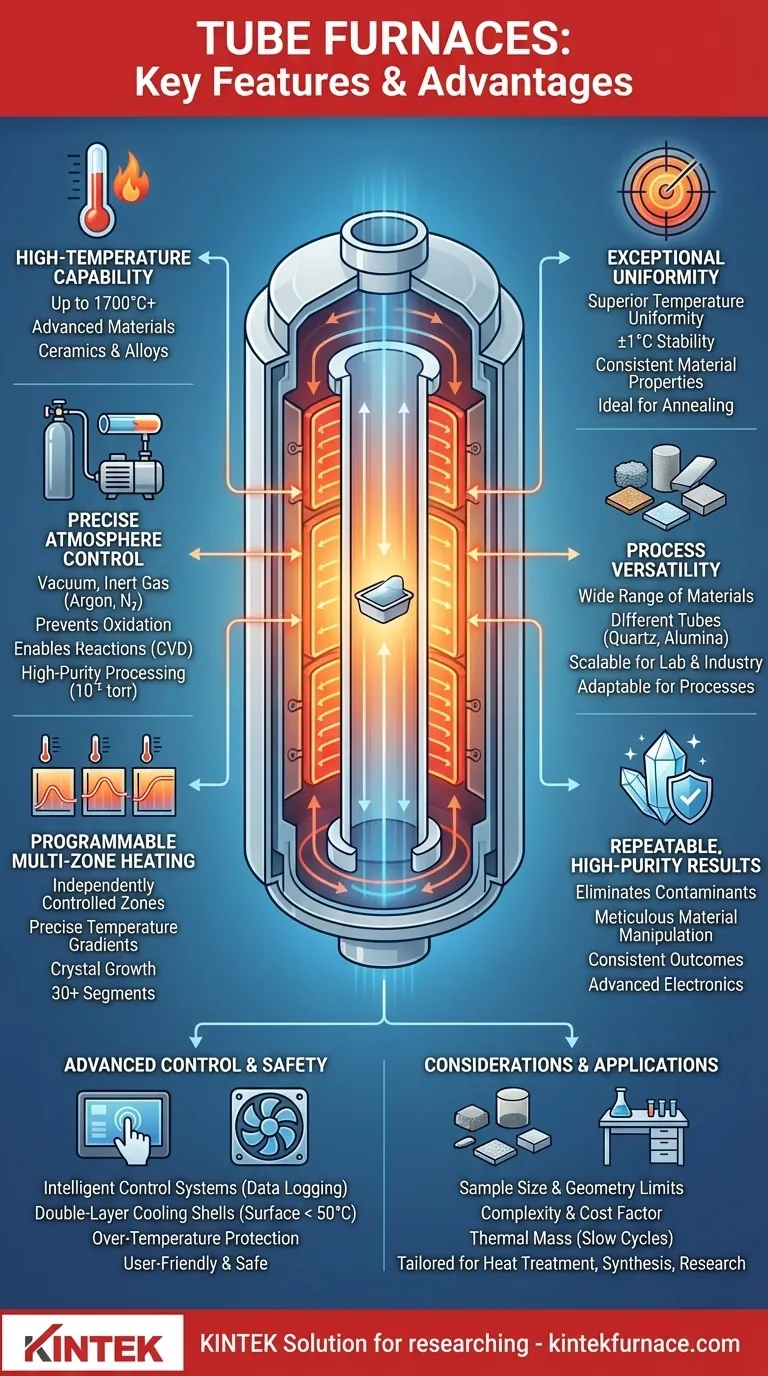

基本的に、管状炉は他に類を見ない制御を提供します。その主な特徴には、高温能力(しばしば1700°Cを超える)、精密な多段温度調節、および真空または不活性ガスのような特定の雰囲気を維持する能力が含まれます。これらの特徴は、優れた加熱均一性、幅広い材料に対応するプロセス多用途性、および再現性のある高純度の結果という主要な利点につながります。

管状炉は、単なる高温炉としてではなく、精密機器として捉えるべきです。その真の価値は、高度に均一で制御可能で隔離された熱環境を作り出すことで、材料特性を細かく操作する能力にあります。

核心原理:制御された環境

管状炉は、サンプルを収容する中央のセラミックまたは石英管を中心に設計されています。加熱要素がこの管を取り囲み、厳密に制御された雰囲気で精密な熱エネルギーを供給するシステムを構築しています。

高温能力

管状炉は、非常に高い温度に到達し維持するように設計されており、多くのモデルは1700°Cまで連続運転が可能で、最大1800°C以上にも達します。この能力は、技術セラミックス、合金、特定のナノ材料などの高度な材料を処理するために不可欠です。

比類のない温度均一性

円筒形設計により、熱が管の中心に向かってあらゆる方向から均等に放射されます。これにより、サンプル全体に優れた温度均一性がもたらされ、一貫した材料特性が主要な目標である焼鈍のようなプロセスにとって非常に重要です。温度安定性はしばしば±1°C以内に制御されます。

精密な雰囲気制御

密閉された管は、炉の決定的な特徴であり、ガス状環境の完全な制御を可能にします。真空ポンプまたはガス供給システムを接続することで、オペレーターは特定の条件下でプロセスを実行できます。

これは次の点で重要です。

- 酸化防止:アルゴンや窒素のような不活性ガスを使用することで、高温で酸素と反応する敏感な材料を保護します。

- 反応の促進:化学気相成長法(CVD)のようなプロセスは、薄膜を堆積させるために、特定の前駆体ガスを高温ゾーンに導入することに依存しています。

- 高純度処理:真空を使用して大気汚染物質を除去することができ、一部のシステムでは10⁻⁵ torrの低レベルを達成できます。

高度な制御と使いやすさ

現代の管状炉は、精密さ、再現性、使いやすさを向上させるために、洗練された電子機器と思慮深い設計を統合しています。

プログラム可能な多段加熱

単一の加熱ゾーンではなく、多くの炉には管の長さに沿って複数の独立して制御されるゾーンが備わっています。これにより、結晶成長や特定の種類の化学輸送反応のような特殊なアプリケーションに不可欠な精密な温度勾配を作成できます。コントローラは、複雑な加熱および冷却プロファイルを自動的に実行するために、しばしば30以上のプログラム可能なセグメントを許可します。

インテリジェントな制御システム

現代の炉には、カラータッチスクリーンやデータロギング用のソフトウェアなど、使いやすいインターフェースが装備されています。これらのシステムは、人的ミスのリスクを減らし、プロセスの再現性を確保し、リモート監視を可能にします。これは、長時間の実験や連続生産にとって非常に貴重です。

材料とスケールの多様性

管の材料の選択(通常、低温用(1200°C未満)は石英、高温用はアルミナ)により、炉は異なる化学プロセスに適応させることができます。研究室でよく使用されますが、設計はスケーラブルであり、複数の管状炉をより大規模な工業生産ラインに統合することも可能です。

トレードオフの理解

強力である一方で、管状炉は特定の制限を持つ特殊なツールであり、考慮する必要があります。

サンプルのサイズと形状

主な制約は管の直径です。これにより、処理できるサンプルのサイズと形状が制限されるため、箱型炉やマッフル炉と比較して、かさばるものや不規則な形状の物体には管状炉はあまり適していません。

複雑さとコスト

多段制御、高真空対応、洗練されたガス混合システムなどの高度な機能は、かなりの複雑さとコストを追加します。基本的な単一ゾーン炉は、多段CVDシステムよりもはるかに手頃です。

熱容量とサイクル時間

高温安定性に必要なセラミック絶縁材は、炉にかなりの熱容量を与えます。これは、加熱サイクル、特に冷却サイクルが遅くなる可能性があることを意味します。ただし、一部の設計では、急速冷却のために管を加熱ゾーンから移動させるためのスライドまたは分割機構が備わっています。

オペレーターの安全のために設計されています

極端な温度での操作には、安全への配慮が必要です。管状炉には、ユーザーと実験室環境の両方を保護するための重要な機能が組み込まれています。

二重冷却シェル

ほとんどの現代の炉は、内部冷却ファンを備えた二重鋼製ハウジングを備えています。この設計は、熱を積極的に放散し、内部温度が1000°Cを超えても外部表面温度を低く(しばしば50°C未満に)保ちます。

過昇温保護

統合された安全回路は、温度が設定された制限を超えた場合、炉を自動的にシャットダウンし、機器やサンプルの損傷を防ぎます。

アプリケーションに適した選択をする

理想的な管状炉の構成は、お客様の特定のプロセス要件に完全に依存します。

- 熱処理(焼鈍、焼結)が主な焦点の場合:一貫した結果を確保するために、長い加熱ゾーン全体で文書化された優れた温度均一性を持つ炉を優先します。

- 材料合成(CVD、結晶成長)が主な焦点の場合:精密な温度勾配を作成するには多段炉が不可欠であり、堅牢なガス供給および制御システムは交渉の余地がありません。

- 汎用研究室研究が主な焦点の場合:石英管とアルミナ管を交換でき、基本的な真空/ガス機能を備えた汎用性の高い単一ゾーン分割管状炉が最も柔軟性を提供します。

これらの核心能力を理解することで、単なる熱源としてではなく、目標達成のための精密機器として機能する管状炉を自信を持って選択できます。

概要表:

| 特徴 | 利点 |

|---|---|

| 高温能力(最大1800°C) | セラミックスや合金などの高度な材料の加工を可能にする |

| 精密な多段温度制御 | 焼鈍や焼結における均一な加熱と再現性のある結果を保証する |

| 雰囲気制御(真空、不活性ガス) | 酸化を防ぎ、CVDのような高純度プロセスをサポートする |

| スケーラブルな設計と安全機能 | 冷却シェルと過昇温保護により、研究室から生産まで適応可能 |

精密な管状炉で研究室の能力を高める準備はできていますか?KINTEKでは、お客様のニーズに合わせた高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の製品ラインには、管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を満たす強力な深層カスタマイズによって支えられています。今すぐお問い合わせフォームからご連絡いただき、お客様が優れた熱処理結果を達成できるよう、どのように支援できるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉