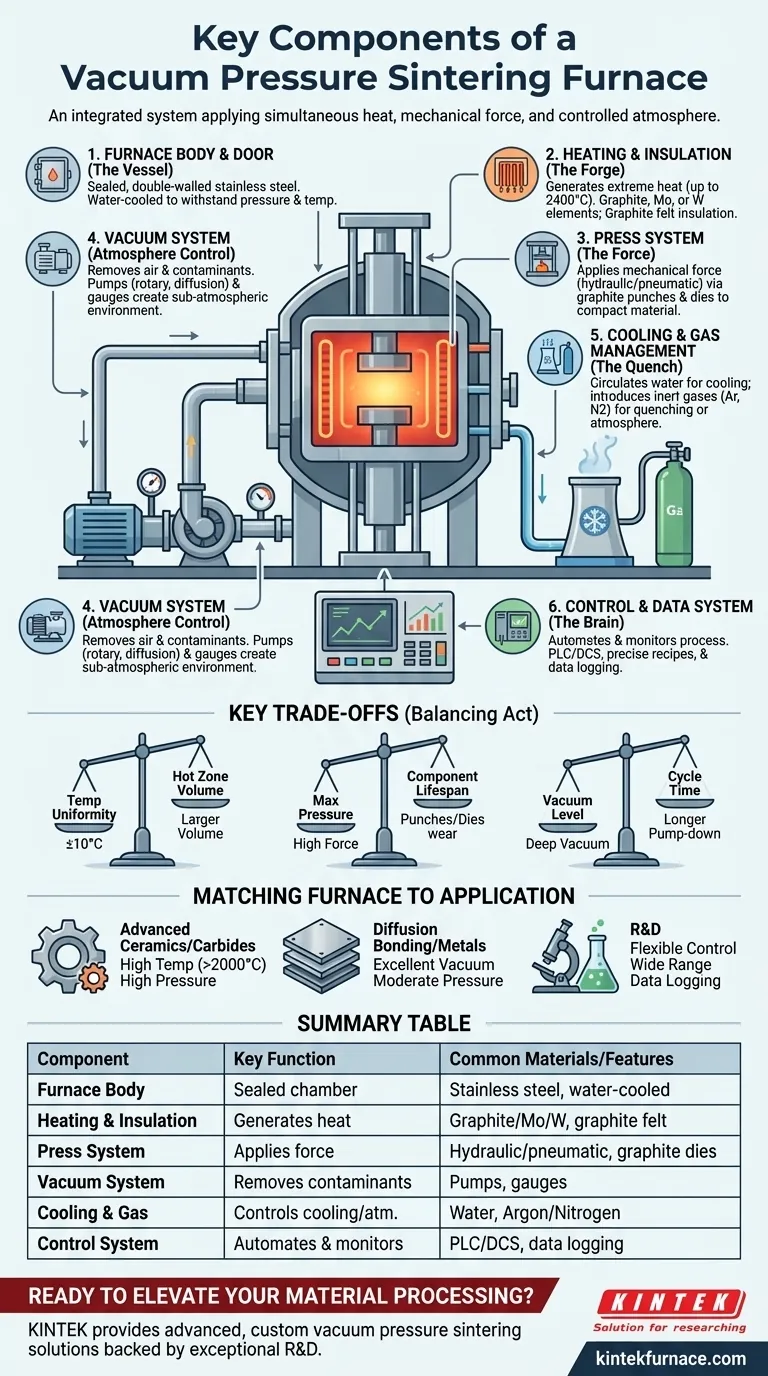

本質的に、真空加圧焼結炉は、熱、機械力、および制御された雰囲気を同時に材料に適用するように設計された統合システムです。これを可能にする主要なコンポーネントは、炉本体、加熱および断熱システム、油圧または空圧プレスシステム、大気中の汚染物質を除去するための真空システム、冷却およびガス管理システム、そしてプロセス全体を統括するマスター制御システムです。

真空加圧焼結炉は単一の機械ではなく、洗練されたサブシステムの集合体です。各コンポーネントは完璧に連携して、温度、圧力、および雰囲気を正確に操作し、従来の製法では製造不可能な高密度で高性能な材料の作成を可能にする必要があります。

主要コンポーネント:システムのシステム

炉がどのように機能するかを理解するには、それぞれが特定の重要な役割を持つ相互接続された一連のシステムとして捉えるのが最善です。

炉本体とドア(容器)

炉本体は、焼結が行われる中心となる密閉されたチャンバーです。通常、二重壁で水冷式のステンレス鋼製で、内部の途方もない圧力差に耐え、高温での構造的破壊を防ぐように作られています。

炉のドアは、材料の出し入れのためにチャンバーへのアクセスを提供します。運転中に真空または陽圧環境の完全性を維持するために、堅牢なシーリング機構を備えています。

加熱および断熱システム(炉)

このシステムは、焼結に必要な極度の熱を生成し、保持します。

発熱体は温度を上昇させる役割を担っており、1600°Cから2400°C以上になることもあります。これらの発熱体は、そのような熱に耐えられる材料、最も一般的にはグラファイト、モリブデン、またはタングステンで作られています。

発熱体を取り囲んでいるのは、高性能の断熱材パッケージです。これは通常、グラファイトフェルトまたはセラミックファイバーボードでできており、「ホットゾーン」内に熱を保持し、炉本体を保護し、熱効率を最大化する役割を果たします。

プレスシステム(力)

これは、標準的な真空炉と加圧焼結炉を区別するコンポーネントです。加熱サイクル中に材料に機械的な力を加えます。

これは通常、油圧システムですが、空圧システムも使用されます。一連のグラファイトパンチとダイを通して材料に制御された圧力を加え、粉末を物理的に圧縮し、緻密化プロセスを加速させます。

真空システム(雰囲気制御)

真空システムは、重要な二重の目的を果たします。まず、チャンバーから空気やその他の大気中のガスを除去し、処理される材料の酸化や汚染を防ぎます。

次に、プロセスに必要な制御されたサブ大気圧環境を作成します。このシステムは、目的の真空レベルを達成および測定するための一連のポンプ(例:ロータリー、拡散、またはターボ分子ポンプ)およびゲージで構成されています。

冷却およびガス管理システム(焼入れ)

制御された冷却は加熱と同じくらい重要です。水冷システムは、炉本体の二重壁や重要なシールや電極の周りに水を循環させ、過熱を防ぎます。

インフレーションまたはガスチャージシステムは、アルゴンや窒素などの不活性ガスを導入するために使用されます。これは、急速で制御された冷却(ガス焼入れとして知られています)や、特定の焼結プロセスで特定の陽圧雰囲気を作成するために使用できます。

制御およびデータシステム(頭脳)

これは炉の中枢神経系です。現代の炉は、すべてのプロセス変数を自動化および監視するために、プログラマブルロジックコントローラー(PLC)または分散制御システム(DCS)を使用しています。

制御システムは、事前にプログラムされたレシピに従って、温度上昇、圧力印加、真空レベル、ガス流量を正確に管理します。また、品質保証とプロセス再現性のためにサイクル全体を記録する重要なデータロギング機能も含まれています。

主要なトレードオフを理解する

炉の選択または操作には、相反する要因のバランスをとる必要があります。これらのトレードオフを理解することは、成功裏に操作するために不可欠です。

温度均一性 vs ホットゾーン容量

炉の内部容量(ホットゾーン)が大きくなるほど、厳密な温度均一性を維持することは困難になります。±10°Cの指定された均一性は一般的ですが、これを0.3m³の炉で達成することは、0.01m³の炉よりもはるかに困難です。

最大圧力 vs コンポーネント寿命

プレスシステムは莫大な力を加えることができますが、これにはコストがかかります。高い動作圧力は、グラファイトパンチ、ダイ、および支持構造に計り知れないストレスを与えます。頻繁に最大圧力で稼働すると、これらの消耗品コンポーネントの寿命が短くなり、メンテナンスコストが増加します。

真空レベル vs サイクル時間

非常に深い真空を達成するには、より強力で複雑なポンプシステムが必要です。さらに重要なのは、チャンバーを高真空レベルまで排気するにはかなりの時間がかかり、各運転の全体的なサイクル時間が長くなることです。

重要な補助システム

一部のコンポーネントは二次的なものに見えるかもしれませんが、安全な操作には不可欠です。たとえば、多くの施設ではバックアップの水供給として高所の貯水槽を設置しています。停電やポンプの故障が発生した場合でも、この重力供給システムは重要なシールを冷却し続け、壊滅的な故障を防ぐことができます。

用途に合わせた炉の選択

理想的な炉の構成は、処理する材料と最終目標に直接依存します。

- 高度なセラミックスや超硬合金が主な焦点である場合:完全な緻密化を達成するために、非常に高い温度(多くの場合2000°C以上)と正確で強力な圧力制御が可能な炉が必要です。

- 拡散接合や金属の粉末冶金が主な焦点である場合:酸化を防ぐための優れた真空レベルと中程度の圧力能力を備えた炉で十分な場合が多いです。

- 研究開発が主な焦点である場合:高度なデータロギングを備えた柔軟な制御システム、さまざまなサンプルサイズに対応できる能力、および温度と圧力の両方で広い動作範囲を優先します。

これらのコンポーネントが統合システムとしてどのように機能するかを理解することは、焼結プロセスを習得し、優れた材料を製造するための最初のステップです。

概要表:

| コンポーネント | 主な機能 | 一般的な材料/特徴 |

|---|---|---|

| 炉本体およびドア | 焼結用密閉チャンバー | ステンレス鋼、水冷式、堅牢なシール |

| 加熱および断熱 | 熱を生成し保持する | グラファイト、モリブデン、タングステン発熱体;グラファイトフェルト断熱材 |

| プレスシステム | 機械的な力を加える | 油圧または空圧;グラファイトパンチとダイ |

| 真空システム | 汚染物質を除去し、雰囲気を制御する | ロータリー、拡散、ターボ分子ポンプ;真空計 |

| 冷却およびガス管理 | 冷却と雰囲気を制御する | 水冷;焼入れ用アルゴン、窒素ガス |

| 制御およびデータシステム | プロセスを自動化および監視する | PLC/DCS、データロギング、正確なレシピ制御 |

カスタム真空加圧焼結炉で材料加工を次のレベルへ引き上げませんか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様固有のニーズに合わせた高度なソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれ、強力な詳細なカスタマイズ能力に裏打ちされています。研究、セラミックス、冶金など、どの分野においても、正確な温度制御、均一な加熱、優れた緻密化を実現するお手伝いができます。今すぐお問い合わせください。当社の炉がお客様のラボの性能を最適化し、イノベーションを推進する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉