本質的に、3Dプリンティング焼結用に設計された炉は、いくつかの重要な能力によって定義されます。これらは単なるオーブンではなく、正確な熱的および雰囲気の制御のために構築された高度に設計されたシステムです。主な特徴には、均一な高温を維持する能力、特定の雰囲気(真空や不活性ガスなど)を作り出す能力、そして安全かつ効率的に運転して高密度で高品質な金属またはセラミック部品を製造する能力が含まれます。

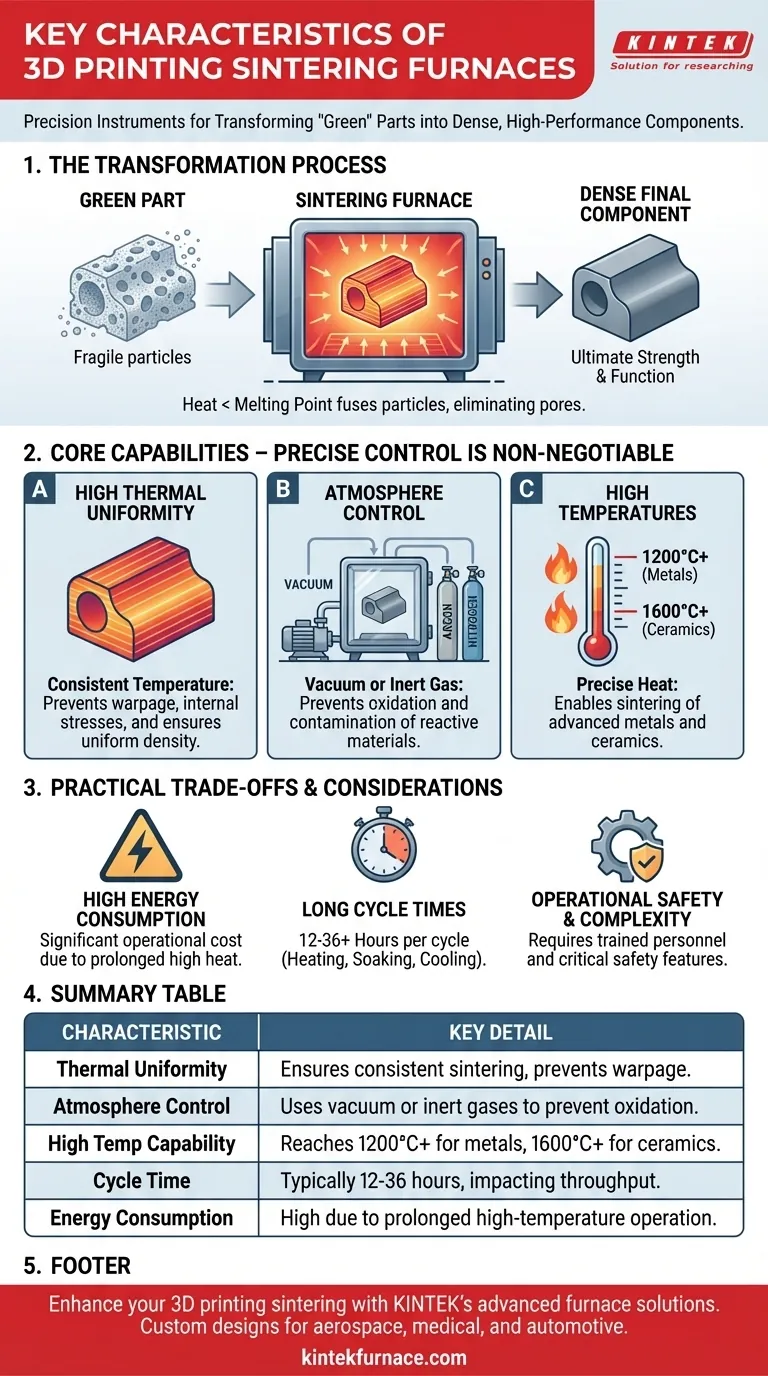

焼結炉は、1つの中心的な問題を解決するために設計された精密機器です。それは、もろくて多孔質な3Dプリントされた「グリーン」部品を、高密度で高性能な最終コンポーネントに変換することです。すべての主要な機能は、熱と化学物質を極めて高い精度で制御するために存在します。なぜなら、この変換プロセスにおいて、プリントされたオブジェクトが最終的な強度と機能を得るからです。

なぜ精密な環境制御が不可欠なのか

焼結の成功は、完璧で再現可能な環境を作り出すかどうかにかかっています。わずかなずれでも部品の失敗につながる可能性があるため、精密な制御が焼結炉の最も重要な側面となります。

高い熱均一性の達成

部品全体にわたる一貫した温度が極めて重要です。熱均一性は、コンポーネントのすべての領域が同じ速度で焼結することを保証します。

これがなければ、内部応力、反り、密度の不均一性を招くリスクがあります。その結果、機械的仕様を満たせない部品が出来上がります。

雰囲気制御の役割

焼結は極めて高い温度で行われ、金属粉末などの材料は酸素に対して非常に反応しやすくなります。酸化や汚染を防ぐためには、雰囲気制御が不可欠です。

炉は主に2つの方法でこれを実現します。空気を除去するために真空を作り出すか、チャンバー内をアルゴンや窒素などの不活性ガスで満たすかのどちらかです。これにより、材料の完全性が保護され、最終的な部品が所望の化学的および機械的特性を持つことが保証されます。

先端材料のための高温到達

材料ごとに必要な焼結温度が異なります。ステンレス鋼は1200℃前後で焼結するかもしれませんが、先端セラミックは1600℃をはるかに超える温度を必要とすることがあります。

焼結炉の主な特徴は、航空宇宙、医療、自動車などの産業で使用される特定の金属またはセラミック粉末に必要な高温に安全かつ一貫して到達できる能力です。

もろい粉末から機能部品へ

焼結炉は、多くの粉末ベースの3Dプリンティングワークフローにおける最後の重要なステップです。プリントされたオブジェクトが機能コンポーネントになる場所です。

焼結プロセスの文脈

焼結は、圧縮された粉末を融点よりわずかに低い温度に加熱するプロセスです。この温度で、粒子同士が融合し、間にあった空隙がなくなり、固体で密度の高い物体が形成されます。

バインダージェッティングなどの3Dプリンティングワークフローでは、初期にプリントされた部品(「グリーン」部品)はもろいです。焼結炉は、最終的な強度を与えるために必要な熱処理を提供します。

重要コンポーネントの製造の実現

焼結炉の精度により、要求の厳しい用途向けの複雑で高強度の部品の作成が可能になります。

これには、耐摩耗性セラミック部品や、医療用インプラント、航空宇宙用ブラケット、自動車用エンジン部品向けの密度の高い等方性金属部品の製造が含まれます。

実際的なトレードオフの理解

不可欠であるとはいえ、ワークフローに焼結炉を統合するには、コスト、時間、安全性に関して重要な考慮事項があります。

高いエネルギー消費

1200℃を超える温度に数時間にわたって到達させ、維持することは、エネルギーを大量に消費するプロセスです。運用コスト(主に電気とプロセスガス)は、部品あたりの総コストにおいて重要な要素となります。

長いサイクルタイム

完全な焼結サイクルには、加熱、特定の温度での保持(ソーク)、冷却が含まれます。このプロセス全体で12時間から36時間、あるいはそれ以上かかることがあります。このサイクルタイムは、全体の生産スループットに直接影響を与える主要なボトルネックとなります。

操作の安全性と複雑さ

これらは強力な産業機械です。過熱保護、緊急停止機構、明確なアラームなどの必須の安全機能は、オプションではありません。これらの炉を操作するには、高温および制御された雰囲気が伴うリスクを理解している訓練された担当者が必要です。

アプリケーションに最適な選択をする

炉の選択は、その能力を特定の製造目標に合わせる必要があります。

- 研究と材料開発が主な焦点の場合:広い温度範囲と、新しい材料をテストするための異なるプロセスガスオプションを提供する、最大限の柔軟性を持つ炉を優先します。

- 大量生産が主な焦点の場合:効率性、信頼性、およびより速い冷却サイクルや自動化統合など、スループットを最大化する機能を重視します。

- 標準的な金属部品(例:鋼)が主な焦点の場合:特定の材料で実績のある堅牢な炉を選択します。極端な温度能力は不要な場合があり、コストを増大させる可能性があります。

最終的に、適切な炉の選択とは、その精密なエンジニアリングを最終部品の性能要求に合わせることです。

要約表:

| 特徴 | 主な詳細 |

|---|---|

| 熱均一性 | 一貫した焼結を保証し、反りや内部応力を防ぐ |

| 雰囲気制御 | 真空または不活性ガス(例:アルゴン、窒素)を使用して酸化を防ぐ |

| 高温能力 | 金属には1200℃以上、セラミックには1600℃以上を実現 |

| 安全機能 | 過熱保護や緊急停止機構を含む |

| サイクルタイム | 通常12~36時間で、生産スループットに影響を与える |

| エネルギー消費 | 長時間の高温運転のため高い |

3Dプリンティング焼結プロセスを強化する準備はできていますか? KINTEKは、航空宇宙、医療、自動車などの産業向けに調整された高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しています。強力な深層カスタマイズ能力により、お客様固有の実験的および生産的ニーズに正確に対応します。研究室の性能と効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉

- 研究室のための 1800℃高温マッフル炉

- 研究室のための 1700℃高温マッフル炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用