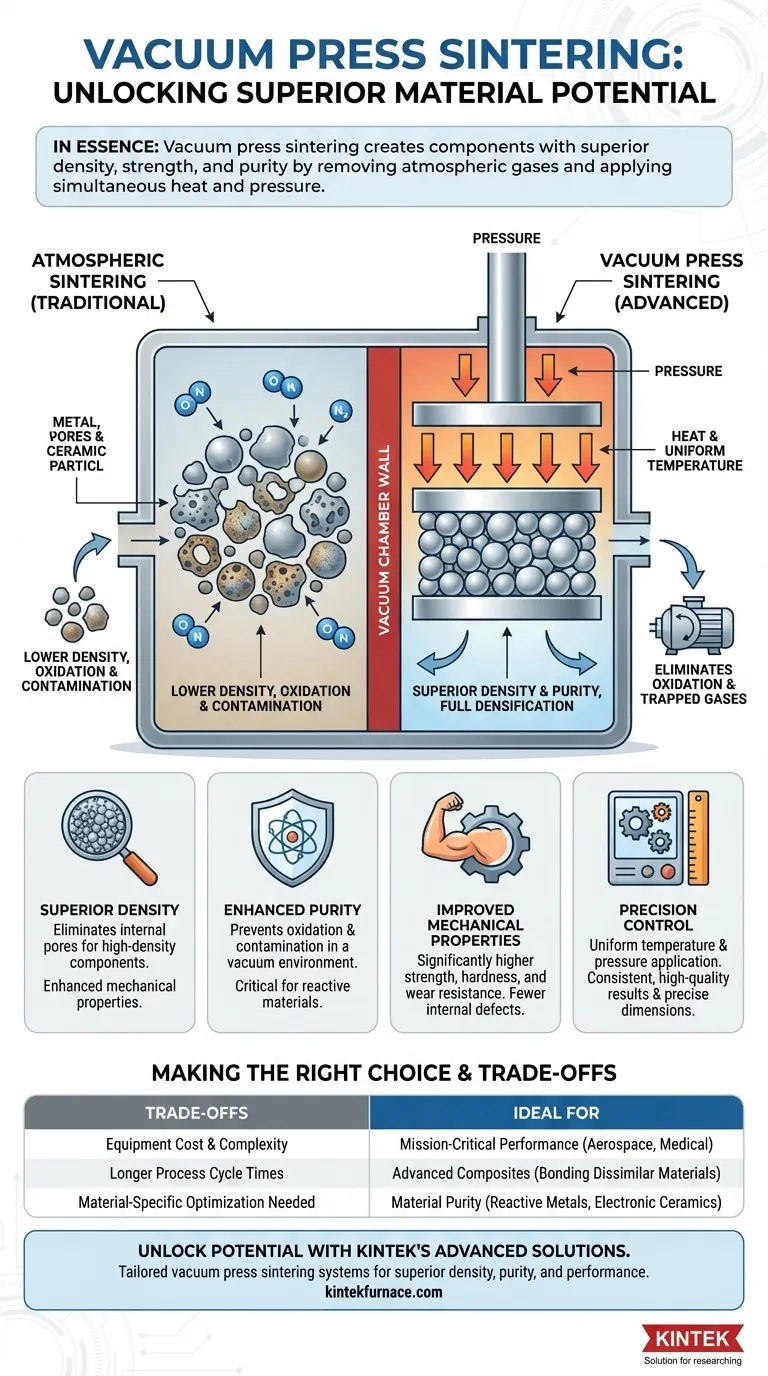

要するに、焼結に真空プレスを使用すると、優れた密度、強度、純度を持つ部品が作成されます。プロセスは、大気中のガスを除去することで酸化や汚染を防ぎ、同時に熱と圧力を加えることで内部の空隙をなくし、材料の最終的な機械的特性と寸法精度を向上させます。

真空プレス焼結を使用するという決定は、単に部品を製造することではありません。それは材料をその最大限の可能性に向けて設計することです。不純物や構造欠陥から解放され、制御の少ないプロセスでは性能を損なう可能性のある環境で、粒子が完全に結合できるように理想的な環境を作り出します。

真空環境が変革的である理由

この技術の主な利点は、大気の干渉から解放された厳密に制御された環境を作り出すことから直接生まれます。これは、材料粒子がどのように結合するかを根本的に変化させます。

酸化と汚染の排除

大気中には酸素、窒素、水蒸気が含まれており、これらは高温で金属粉末やセラミック粉末と反応する可能性があります。これらの反応は、材料を汚染する望ましくない酸化物や窒化物を生成します。

真空環境はこれらの反応性ガスを除去します。これにより、高性能用途で使用される反応性金属や先進セラミックスにとって重要な**材料の純度**が維持されます。

完全な緻密化の促進

焼結中、閉じ込められたガスは最終部品内に微小な空隙や気孔を生成する可能性があります。これらの気孔は、材料全体の密度と強度を低下させる構造的な弱点となります。

真空は、圧縮されるにつれて粉末塊から**これらの閉じ込められたガスを積極的に引き出す**のに役立ちます。これにより、優れた**原子拡散**が促進され、材料粒子がより密接に結合し、気孔率が最小限に抑えられた固体で高密度の構造が形成されます。

優れた機械的特性の達成

高純度と高密度の直接的な結果は、性能の劇的な向上です。内部欠陥が少なく、脆い酸化物層がないため、部品は著しく**高い強度、硬度、耐摩耗性**を示します。このため、極度の応力や摩擦に耐える必要がある部品にとって、このプロセスは不可欠です。

精密制御の利点

最新の真空熱プレスは、焼結プロセスのすべての変数を制御する比類のない能力を提供する、高度に洗練されたシステムです。この精度は、一貫した高品質の結果を生み出す鍵となります。

均一な温度分布

これらのシステムは、最適化された発熱体と高品質の断熱材(グラファイト層など)を使用して、部品全体で温度が均一であることを保証します。これにより、**ホットスポットやコールドスポット**を防ぎ、それらが不均一な密度や内部応力につながり、最終部品に弱点を作り出す可能性があります。

正確な圧力の適用

高熱と同時に高圧を印加することで、緻密化プロセスが加速されます。この組み合わせにより、常圧焼結よりも低い温度または短い時間で焼結を行うことができ、**望ましくない結晶粒成長を防ぎ**、微細な結晶構造を維持するのに役立ち、さらに強度を高めます。

優れた表面仕上げと寸法精度

プロセスが非常に制御されており、完全に緻密な部品が得られるため、最終部品は高品質の表面仕上げと**極めて正確な寸法**で仕上がります。これにより、コストがかかり時間のかかる二次機械加工の必要性が大幅に削減されるか、完全に排除されます。

トレードオフの理解

利点は大きいものの、真空プレスは万能薬ではなく特殊なツールです。その限界を理解することが、情報に基づいた決定を下す鍵となります。

装置のコストと複雑さ

真空熱プレスは複雑で高度に自動化された機械です。初期投資は多額であり、操作とメンテナンスには専門的な知識が必要です。水冷チャンバー、高度な安全インターロック、精密制御などの機能がこのコストに貢献しています。

プロセスサイクルタイム

深い真空を作り出し、加熱し、部品を加圧し、その後制御された条件下で安全に冷却するには時間がかかります。多くの材料にとって、真空プレスのサイクルタイムは従来の常圧焼結よりも長くなり、全体の処理能力に影響します。

材料固有の最適化

このプロセスは「プラグアンドプレイ」ではありません。各材料—金属合金、セラミックス、複合材料—は、温度、圧力、真空度の固有の最適化されたセットを必要とします。このプロセスレシピの開発には、かなりの専門知識とテストが必要です。

アプリケーションにとっての適切な選択

あなたの選択は、最終部品の譲れない性能要件によって推進されるべきです。

- 最高の性能と信頼性が主な焦点である場合: 故障が許されない、ミッションクリティカルな航空宇宙、医療、防衛部品にとって、真空焼結は優れた選択肢です。

- 高度な複合材料を作成することが主な焦点である場合: このプロセスは、金属とセラミックスなどの異種材料を接合し、硬度と靭性のユニークな組み合わせを持つ部品を作成するのに理想的です。

- 材料の純度が主な焦点である場合: 反応性金属やデリケートな電子セラミックスの場合、性能を低下させる汚染を防ぐために真空環境は譲れません。

- 大量生産、低コスト生産が主な焦点である場合: 許容できる性能が得られれば十分な部品については、従来の常圧焼結の方がコスト効率の高いアプローチである可能性があります。

結局のところ、真空プレス焼結への投資は、生産速度や初期費用よりも材料の完全性を優先するという戦略的な決定です。

概要表:

| 利点 | 説明 |

|---|---|

| 優れた密度 | 気孔を排除し、機械的特性が向上した高密度部品を実現します。 |

| 向上した純度 | 真空環境で酸化と汚染を防ぎます。 |

| 正確な制御 | 均一な温度と圧力の印加により、一貫した結果が得られます。 |

| 機械的特性の向上 | 最終部品の強度、硬度、耐摩耗性が向上します。 |

KINTEKの先進的な高温炉ソリューションで、材料の可能性を最大限に引き出しましょう。 卓越した研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む、多様な研究室向けにカスタマイズされた真空プレス焼結システムを提供しています。当社の強力なカスタムメイド能力は、お客様固有の実験ニーズに正確に適合し、金属粉末やセラミック粉末に優れた密度、純度、性能をもたらします。当社のソリューションがいかにお客様の焼結プロセスを高め、プロジェクトのイノベーションを推進できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉

- 2200 ℃ タングステン真空熱処理焼結炉