本質的に、プラズマ強化化学気相成長法(PECVD)は、従来のCVDの主要な制約を克服し、大幅に低い温度で高品質の膜堆積を可能にします。これは、高熱エネルギーの必要性を置き換えるために、エネルギー豊富なプラズマを使用して前駆体ガスを分解することによって達成されます。この根本的な違いにより、PECVDは、熱に敏感な基板や、高温処理に耐えられないデバイスに膜を堆積させるための不可欠なツールとなっています。

PECVDの中心的利点は、低温で化学反応を促進するためにプラズマを使用することです。これにより、熱損傷を引き起こすことなく、さまざまな材料上に高品質で均一かつ精密に制御された薄膜を作成する能力が解き放たれます。

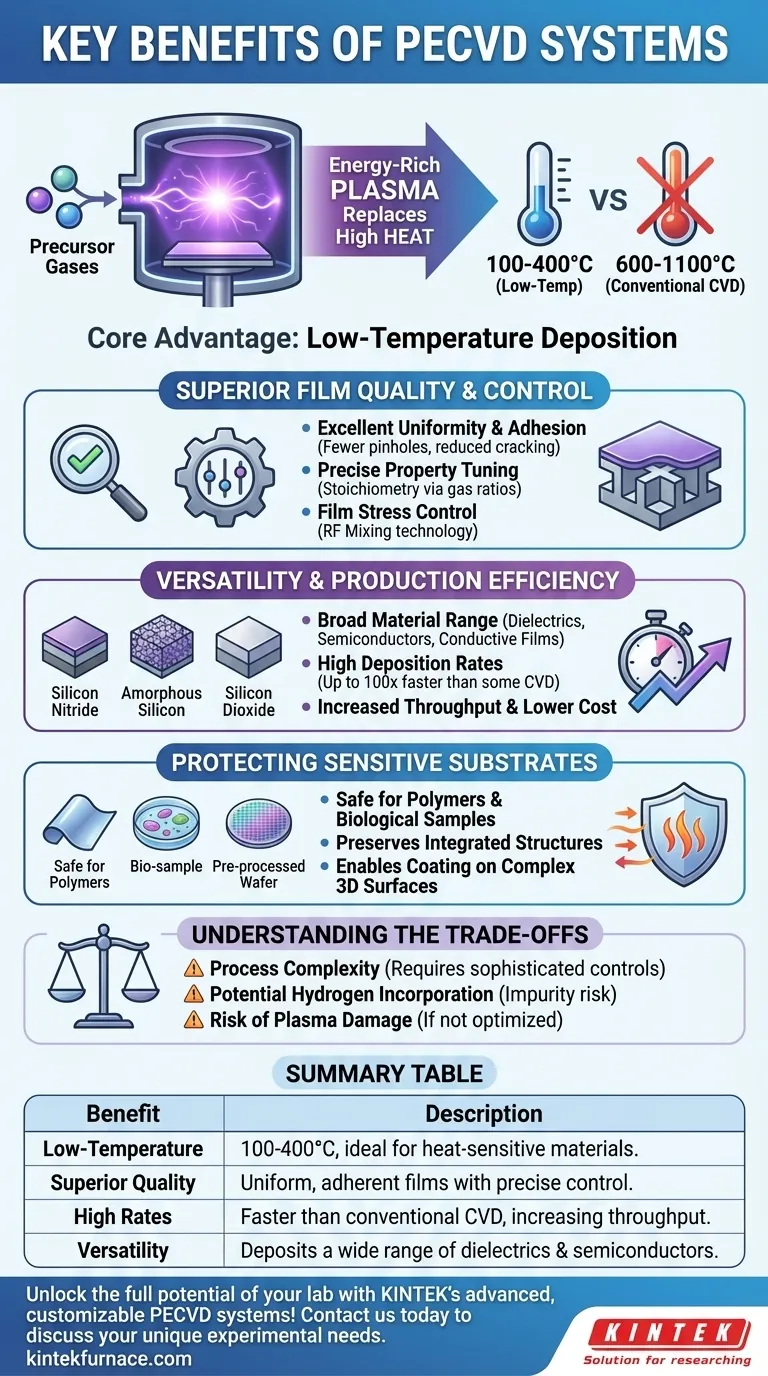

中核となる利点:低温堆積

PECVDの最も重要な利点は、多くの従来の化学気相成長法(CVD)プロセスで必要とされる600〜1100°Cと比較して、100〜400°Cの範囲で動作する低温動作です。

プラズマがどのように熱を置き換えるか

熱エネルギーのみに依存する代わりに、PECVDシステムはプラズマを生成します。これは、電子、イオン、および高反応性中性種の混合物を含むイオン化ガスです。このプラズマは、前駆体ガス分子を解離させ、基板表面に薄膜を形成する化学反応を開始するために必要なエネルギーを提供します。

このプロセスにより、反応エネルギーが基板温度から効果的に切り離されます。

敏感な基板の保護

低温プロセスは、従来のCVDの熱によって損傷または破壊される材料を含む用途にとって重要です。これには、ポリマー、生物学的サンプル、またはすでに金属層やその他の温度に敏感な集積構造を持つ半導体ウェーハに膜を堆積させることが含まれます。

優れた膜品質と制御の達成

温度を超えて、PECVDは堆積された膜の最終特性を高度に制御し、優れた性能と信頼性につながります。

高品質で均一な膜

PECVDプロセスは、基板全体にわたって優れた均一性を持つ膜を生成することで知られています。これは、「シャワーヘッド」ガス入口のようなシステム設計によって助けられることが多く、これにより前駆体ガスが表面に均等に分配されます。

結果として得られる膜は、ピンホールが少なく、ひび割れの傾向が低減され、より堅牢で信頼性の高いデバイス性能につながります。

優れた接着性と被覆性

高エネルギーのプラズマ環境は、堆積された膜の基板への接着性を高めることができます。さらに、PECVDは複雑な三次元表面のコーティングに非常に効果的であり、物理気相成長法(PVD)のような多くの視線堆積技術よりも優れたコンフォーマリティを提供します。

膜特性の精密な制御

オペレーターは、プロセスパラメーターを調整することで、最終的な膜の特性を精密に調整できます。たとえば、ガス比を調整することで、膜の化学量論(正確な化学組成)を細かく制御できます。

重要な技術は、高周波と低周波のRF混合の使用です。プラズマを駆動するために異なる無線周波数をブレンドすることにより、エンジニアは膜の内部応力を直接操作および制御できます。これは、ひび割れや剥離を防ぐために不可欠です。

汎用性と生産効率

PECVDはニッチな技術ではありません。それは、幅広い産業および研究用途で利用されている多用途で効率的な方法です。

幅広い材料

このプロセスは驚くほど多用途であり、非常に多様な材料を堆積させることができます。これには、誘電体(窒化ケイ素や酸化ケイ素など)、半導体(アモルファスシリコンなど)、さらには一部の導電性膜も含まれます。

高い堆積速度

PECVDは、競合する多くのプロセスよりも著しく速い堆積速度を達成できます。窒化ケイ素などの材料の場合、従来の低圧CVDと比較して100倍以上速く堆積できるため、製造スループットが大幅に向上し、コストが削減されます。

トレードオフを理解する

強力である一方で、PECVDには複雑さがないわけではありません。その限界を明確に理解することは、実装を成功させるために不可欠です。

プロセスの複雑さ

プラズマ環境を制御することは、純粋な熱プロセスを管理するよりも本質的に複雑です。安定性と再現性を維持するために、洗練されたRF電力供給システムと高度なプロセス制御が必要です。

汚染の可能性

前駆体ガスにはしばしば水素が含まれるため(例えば、シランSiH₄中)、結果として得られる膜には水素が取り込まれることがあります。これは時には無害であったり、有益であったりすることもありますが、高性能な電子機器や光学機器の用途では望ましくない不純物となる可能性があります。

プラズマ損傷のリスク

反応を促進する同じ高エネルギーイオンは、プロセスが慎重に最適化されていない場合、基板表面または成長中の膜に物理的な損傷を引き起こす可能性もあります。これは、非常に敏感な電子デバイスを扱う場合の重要な考慮事項です。

アプリケーションに適した選択をする

適切な堆積方法を選択するかどうかは、プロジェクトの主な制約と目標に完全に依存します。

- ポリマーや前処理されたウェーハへの堆積が主な焦点である場合:PECVDは、その低温能力のため、多くの場合唯一実行可能な選択肢です。

- 高スループット製造が主な焦点である場合:PECVDの高い堆積速度は、効率と費用対効果において明確な利点を提供します。

- 膜のひび割れや剥離の防止が主な焦点である場合:PECVDは、二重周波数RF混合などの技術を通じて、膜応力に対する独自の制御を提供します。

- 絶対的な最高品質の膜純度が主な焦点である場合:水素の取り込みの可能性を考慮し、より高温のCVDプロセスが、より高価ではあるものの、より純粋な結果をもたらすかどうかを評価する必要があります。

最終的に、PECVDは、材料科学および工学において可能なことを拡大する、強力で多用途な堆積ツールです。

まとめ表:

| 利点 | 説明 |

|---|---|

| 低温堆積 | 100〜400°Cでの膜堆積を可能にし、ポリマーや半導体などの熱に敏感な材料に最適です。 |

| 優れた膜品質 | 化学量論や応力などの特性を精密に制御した、均一で密着性の高い膜を生成します。 |

| 高い堆積速度 | 従来のCVDよりも高速で、スループットを向上させ、製造コストを削減します。 |

| 汎用性 | 誘電体、半導体、導電性膜を含む幅広い材料を堆積させます。 |

| 基板の保護 | 熱損傷を防ぎ、敏感なデバイスや複雑な3D表面に適しています。 |

KINTEKの高度なPECVDシステムで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究機関に、低温で高品質な膜堆積のために設計されたPECVDシステムを含む、カスタマイズされた高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に対応し、効率と信頼性を向上させます。今すぐお問い合わせください。当社のPECVDシステムがお客様の特定のアプリケーションにどのように役立つかをご相談いただけます!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン