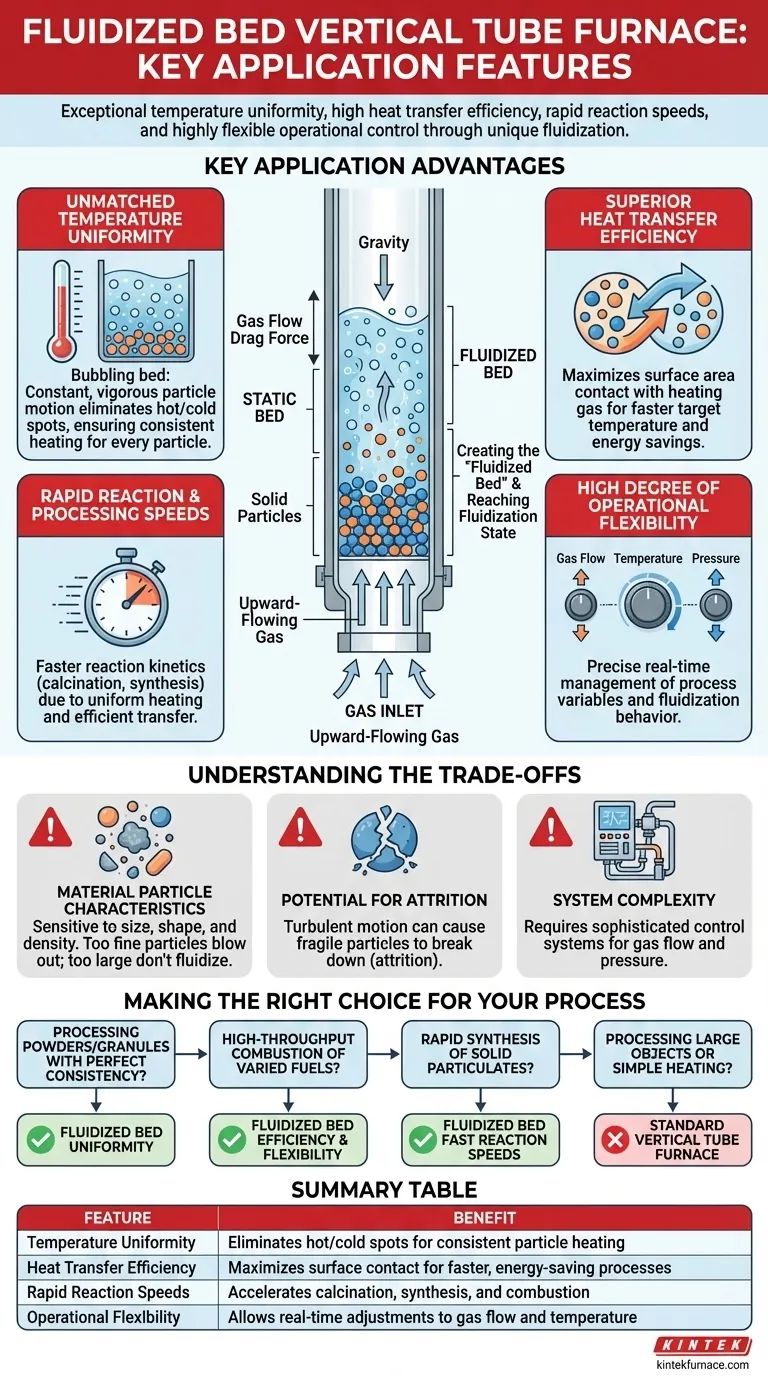

核となるのは、流動層垂直管炉が提供する4つの主要な利点です。それは、優れた温度均一性、高い熱伝達効率、高速な反応速度、そして非常に柔軟な操作制御です。これらの特徴は、固体粒子を上向きに流れるガス流中に懸濁させ、それらを流体のように振る舞わせ、環境と集中的に相互作用させるという独自の能力に由来します。

この技術の根本的な利点は、静的加熱の限界を克服できることです。材料を流動化させることで、炉は活性で均質な環境を作り出し、粒子状固体の熱処理の効率と一貫性を劇的に向上させます。

コア原理:流動化の仕組み

応用を理解するためには、まずそのメカニズムを理解する必要があります。この炉の設計は、垂直管の構造と流動層のダイナミクスを組み合わせています。

「流動層」の作成

制御されたガスの流れが、垂直炉管の底部から導入されます。このガスが固体粒子(粉末、顆粒、ペレットなど)の層を上方に流れるとき、抗力が発生します。

流動状態への到達

ガス流速が十分に高くなると、この抗力が重力に対抗し、粒子が懸濁・分離します。この状態では、固体全体が泡立ち、液体のように流れ始めます。これが流動層です。

主要な応用上の利点の解説

流動状態は単なる物理現象ではなく、炉の主要な操作上の利点の源泉です。

比類のない温度均一性

粒子が絶えず活発に運動しているため、熱がベッド全体にほぼ瞬時に分散されます。これにより、静的炉でよく見られるホットスポットやコールドスポットがなくなり、すべての粒子が全く同じ温度プロファイルにさらされることが保証されます。

優れた熱伝達効率

粒子の絶え間ない運動と分離により、加熱ガスとの接触のための利用可能な表面積が最大化されます。この直接的で激しい接触により、非常に高い熱伝達効率がもたらされ、材料はエネルギーの無駄を減らしながら、はるかに速く目標温度に達します。

高速な反応と処理速度

均一な加熱と効率的な熱伝達の組み合わせにより、反応速度論が大幅に高速化します。焼成、合成、燃焼などのプロセスは、従来の方式で必要とされる時間のほんの一部で完了します。

高い操作柔軟性

システムは非常に応答性が高いです。オペレーターは、ガス流速、システム温度、圧力などの主要変数を調整することで、プロセスを正確に管理できます。これにより、流動挙動と反応条件をその場で微調整することが可能になります。

トレードオフの理解

この技術は強力ですが、万能ではありません。その有効性は、材料とプロセスに依存します。

材料粒子の特性

このプロセスは、粒子のサイズ、形状、密度に非常に敏感です。細かすぎる材料は炉から吹き飛ばされる可能性があり、大きすぎる粒子や重すぎる粒子は適切に流動化しない可能性があります。

摩耗の可能性

絶え間ない激しい動きにより、壊れやすい粒子が時間の経過とともに崩壊したり摩耗したりすることがあります。この摩耗(attrition)として知られる現象は、物理的な劣化に敏感な材料については考慮する必要があります。

システムの複雑さ

安定した流動層を達成し維持するには、単純な静的炉と比較して、ガス流量と圧力に対してより洗練された制御システムが必要です。これは初期費用と操作の複雑さを増大させる可能性があります。

プロセスに適した選択を行う

決定は、材料の特定の要求と熱処理の望ましい結果によって導かれるべきです。

- 完璧な一貫性で粉末または顆粒を処理することに主な焦点を当てている場合: 流動層の比類のない温度均一性が最大の資産となります。

- さまざまな燃料(バイオマスや石炭など)の高性能燃焼に主な焦点を当てている場合: この技術の高い効率と燃料の柔軟性は、エネルギー用途に最適です。

- 固体粒子の高速合成または化学反応に主な焦点を当てている場合: 高速な反応速度と優れた気固接触により、プロセスの効率が劇的に向上します。

- 大きな固体物体を処理する場合や、シンプルで低コストの加熱ソリューションが必要な場合: 標準的な(非流動層)垂直管炉の方が、より実用的で経済的な選択肢となる可能性があります。

結局のところ、流動層垂直管炉の選択は、粒子状材料に対して最高の熱効率と均一性を要求されるプロセスにとっての戦略的な選択となります。

要約表:

| 特徴 | 利点 |

|---|---|

| 温度均一性 | ホット/コールドスポットを排除し、一貫した粒子加熱を実現 |

| 熱伝達効率 | 表面接触を最大化し、より速くエネルギー効率の高いプロセスを実現 |

| 高速反応速度 | 焼成、合成、燃焼を加速 |

| 操作柔軟性 | ガス流量と温度のリアルタイム調整を可能にする |

先進的な流動層ソリューションで研究室の熱処理を強化する準備はできましたか?KINTEKは、優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な高温炉システムを各種研究室に提供しています。当社の強力な高度なカスタマイズ能力により、卓越した効率と均一性というお客様固有の実験ニーズに正確に対応できます。当社のカスタマイズされたソリューションがお客様のプロセスにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 縦型ラボ用石英管状炉 管状炉