PECVDの最大の利点は、従来の化学気相成長(CVD)よりも著しく低い温度で高品質で緻密な薄膜を成膜できることです。これは、高い熱エネルギーのみに頼るのではなく、励起されたプラズマを使用して成膜に必要な化学反応を促進することによって達成されます。この根本的な違いにより、PECVDは熱に弱い基板を伴うアプリケーションに理想的であり、最終的な膜の特性を優れた制御で実現できます。

PECVDの核心的価値は、その低温性だけでなく、提供される制御にあります。強力な熱をターゲットとされたプラズマエネルギーに置き換えることで、反応速度と温度が分離され、エンジニアや科学者は成膜された材料の特性を精密に制御できます。

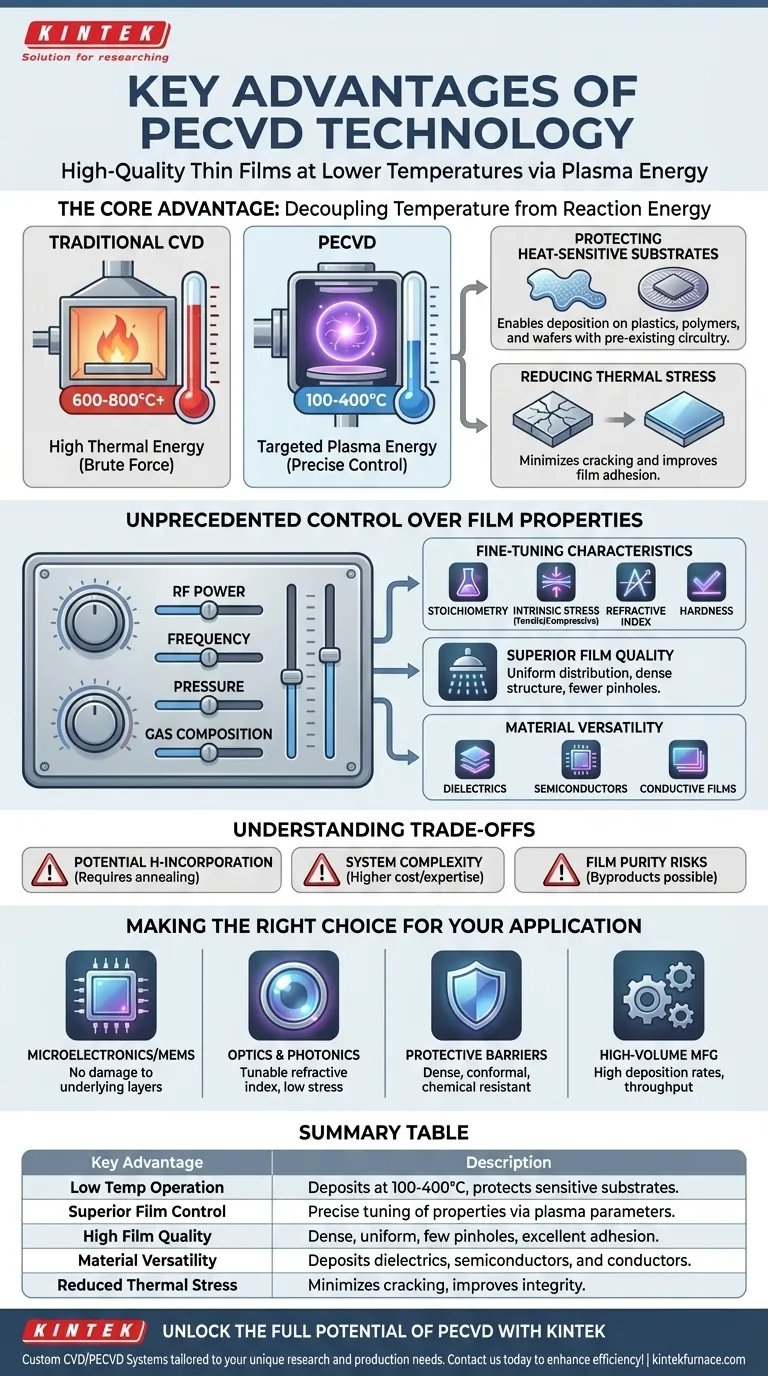

核心的利点:温度と反応エネルギーの分離

プラズマCVD(PECVD)の決定的な特徴は、プラズマ(電離ガス)を使用して膜形成のためのエネルギーを供給することです。これにより、従来の熱CVDと比較して成膜プロセスが根本的に変化します。

熱に弱い基板の保護

従来のCVDでは、600~800℃以上の温度が一般的です。これらの温度では、多くの材料が破壊または損傷します。

PECVDは、通常100~400℃の範囲で、はるかに低い温度で動作します。これにより、プラスチック、ポリマー、または高温に耐えられない既存の金属回路を備えた半導体ウェーハなどの基板上に高品質の膜を成膜することが可能になります。

熱応力と欠陥の低減

高温は、異なる膨張係数を持つ材料が冷却される際に熱応力を引き起こします。これはしばしば膜の亀裂や接着不良につながります。

プロセス温度を最小限に抑えることで、PECVDはこの熱応力を大幅に軽減し、亀裂が少なく、基板への優れた接着性を示す膜を実現します。

膜特性の比類なき制御

プラズマの使用は、成膜プロセスを調整するための複数の手段を提供します。RFパワー、周波数、圧力、ガス組成などのパラメータを調整することで、膜の最終特性を精密に設計できます。

材料特性の微調整

エンジニアは、膜の化学量論(元素比)を綿密に制御できます。例えば、窒化ケイ素(SiNx)の成膜では、ケイ素と窒素の比率を調整できます。

高周波と低周波RFを混合するなどの高度な技術により、膜の内部応力を直接制御でき、特定のデバイス要件に合わせて引張応力から圧縮応力へと変更できます。屈折率や硬度などの特性も精密に調整できます。

優れた膜品質の達成

PECVDシステムでは、ガス注入に「シャワーヘッド」設計がよく用いられ、基板上に前駆体ガスを均一に分布させます。これにより、優れた膜厚均一性を持つ膜が得られます。

プラズマ駆動プロセスは、非常に反応性の高い化学種を生成し、他の方法と比較してピンホールが少ない非常に緻密で架橋された膜構造をもたらします。この密度は、効果的なバリア層を作成するために重要です。

材料の多様性の拡大

PECVDは、幅広い材料を成膜できる非常に汎用性の高い技術です。これには、誘電体(二酸化ケイ素、窒化ケイ素)、半導体(アモルファスシリコン)、さらには一部の導電性膜が含まれます。

トレードオフの理解

強力である一方で、PECVDは万能な解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

水素混入の可能性

多くのPECVDプロセスでは、水素を含む前駆体ガス(シラン、SiH₄など)が使用されます。プラズマによって水素原子が成長中の膜に混入することがあります。

この混入した水素は、特定の電子デバイスや光電子デバイスにとって重要な、膜の電気的特性に悪影響を与えることがあります。これを除去するためには、成膜後のアニール処理が必要になることがよくあります。

システムの複雑さ

PECVDシステムは、単純な熱CVD炉よりも複雑です。RF電源、インピーダンス整合ネットワーク、およびプラズマを維持・管理するための高度な真空制御が必要です。

この複雑さは、初期設備費用が高くなることや、より専門的なプロセスエンジニアリングの専門知識が必要になることを意味します。

膜の純度と副生成物

プロセスが化学的であるため、前駆体の副生成物が膜に混入し、その最終的な純度に影響を与えるリスクが常に存在します。

絶対的に最高の純度が必要なアプリケーションの場合、化学反応を伴わない物理蒸着(PVD)のような物理的方法が好ましい場合があります。

アプリケーションに適した選択

適切な成膜技術の選択は、最終目標と材料の制約によって完全に異なります。

- 主な焦点がマイクロエレクトロニクスまたはMEMSの場合:下層の金属層や敏感な部品を損傷することなく、高品質な誘電体を成膜できるため、PECVDを選択してください。

- 主な焦点が光学またはフォトニクスの場合:導波路や反射防止膜にとって重要な、屈折率の精密かつ調整可能な制御と低応力膜のためにPECVDを活用してください。

- 主な焦点が保護バリアの作成の場合:優れた耐腐食性および耐薬品性を提供する緻密でピンホールのない、非常にコンフォーマルなコーティングを製造するためにPECVDを使用してください。

- 主な焦点が高量生産の場合:従来のCVDや多くのPVD技術よりも大幅なスループットの利点を提供するPECVDの高い成膜速度を活用してください。

プラズマが成膜プロセスを根本的にどのように変化させるかを理解することで、PECVDを効果的に活用し、他の方法では達成できない材料特性を実現できます。

まとめ表:

| 主な利点 | 説明 |

|---|---|

| 低温操作 | 100~400℃で膜を成膜し、プラスチックや半導体などの熱に弱い基板を保護します。 |

| 優れた膜制御 | プラズマパラメータにより、化学量論、応力、屈折率、硬度を精密に調整できます。 |

| 高い膜品質 | 優れた接着性とピンホールの少ない緻密で均一な膜を生成し、効果的なバリアとなります。 |

| 材料の多様性 | 誘電体、半導体、導電性膜など、さまざまな用途の成膜が可能です。 |

| 熱応力の低減 | プロセス温度を下げることで、亀裂を最小限に抑え、膜の完全性を向上させます。 |

あなたの研究室でPECVDの可能性を最大限に引き出しましょう! KINTEKでは、優れた研究開発と自社製造を活かし、専門的なCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力なディープカスタマイズ能力により、マイクロエレクトロニクス、光学、保護バリア、または高量生産のいずれに取り組んでいても、お客様独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。お客様の特定のPECVDソリューションが、研究と生産効率をどのように向上させることができるかについてご相談いただけます!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉