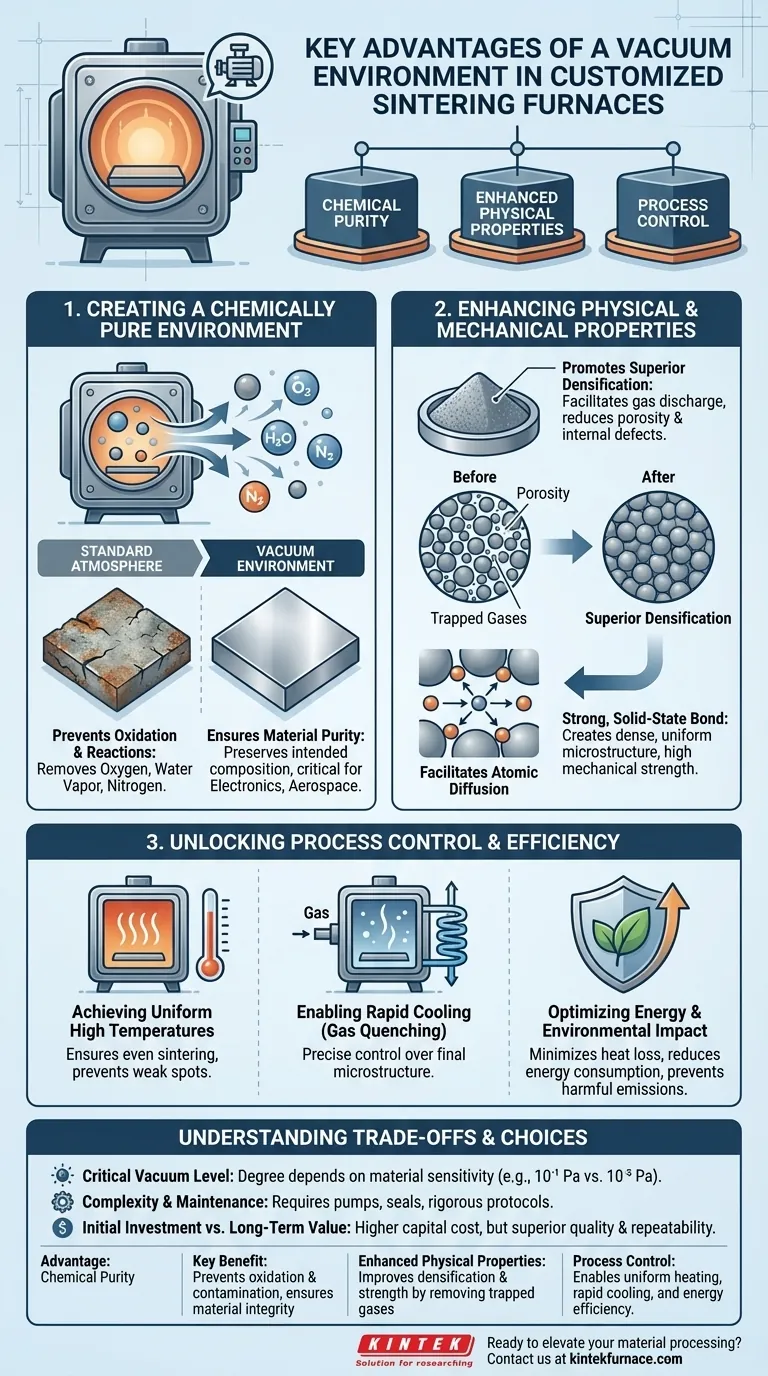

その核心において、カスタマイズされた焼結炉内の真空環境は、3つの基本的な利点を提供します。それは、化学的に純粋な雰囲気を作り出し、材料の物理構造を強化し、比類のないプロセス制御を可能にすることです。酸素のような反応性ガスを除去することで、真空は酸化や汚染を防ぎ、大気圧がないことで材料内に閉じ込められたガスの除去が容易になり、優れた密度と強度につながります。

真空の真の価値は、単に空気がないことではなく、精密に制御された環境を作り出すことにあります。この制御により、標準的な雰囲気では不可能な品質と性能のレベルを達成するために、材料の化学的および物理的特性を根本的に操作することができます。

核心機能:化学的に純粋な環境の創出

真空の主な役割は、材料の品質を低下させる不要な化学反応を排除することです。これは、高温での焼結プロセスを妨げる可能性のある大気ガスを除去することによって達成されます。

酸化と反応の防止

多くの先端材料、特に反応性の高い金属や非酸化物セラミックスにとって、高温での酸素への暴露は壊滅的です。それは材料の完全性を損なう酸化層の形成につながります。

真空環境は酸素だけでなく、水蒸気や窒素といった他の有害な成分も除去し、広範な不要な化学反応を防ぎ、材料の意図された組成を維持します。

材料純度の確保

これらの意図しない反応を防ぐことで、真空は最終製品の純度を確保します。大気ガスからの汚染は、電気的、機械的、または化学的特性を変化させる可能性があります。

電子機器、医療インプラント、航空宇宙などの産業では、ごくわずかな不純物でも部品の故障につながる可能性があるため、純度を維持することが不可欠です。

物理的および機械的特性の強化

化学的純度を超えて、真空は焼結部品の物理構造に直接影響を与え、優れた機械的性能をもたらします。

優れた緻密化の促進

焼結は、粒子を結合させて固体塊を形成するプロセスです。これらの粒子間の細孔に閉じ込められたガスは、このプロセスを阻害し、多孔質で弱い最終製品をもたらす可能性があります。

真空はこれらの閉じ込められたガスの排出を促進し、材料がより効果的に固まることを可能にします。この多孔度と内部欠陥の減少は、著しく高い緻密化につながります。

原子拡散の促進

大気圧がなく、妨害するガス分子がない場合、原子は粒子境界を越えてより自由に移動し、結合することができます。この強化された原子拡散は、強く固体状態の結合を作成するための基本的なメカニズムです。

その結果、高密度で均一な微細構造を持つ一体型の部品が得られ、これが高い機械的強度と信頼性の基盤となります。

プロセス制御と効率の解放

カスタマイズされた真空炉は、真空が高度に制御されたプロセスにおける重要な部分であるエンジニアリングされたシステムであり、運用上および経済上の利点をもたらします。

均一な高温の達成

真空は優れた断熱材です。この特性は、高度な断熱材(グラファイトなど)と最適化された発熱体分布と組み合わせることで、炉が非常に均一な温度を達成し維持することを可能にします。

この均一性により、コンポーネント全体が均等に焼結され、弱点や反りを防ぎます。

急速冷却(ガス急冷)の可能化

真空は加熱に使用されますが、密閉されたチャンバーはアルゴンや窒素などの不活性ガスを再充填することで急速冷却を可能にします。このガス急冷として知られるプロセスは、材料の最終的な微細構造と特性を正確に制御します。

エネルギーと環境への影響の最適化

真空炉の密閉された、十分に断熱された性質は、熱損失を最小限に抑え、大気炉と比較してエネルギー消費を削減します。

さらに、密閉システムであるため、有害な排ガスの放出を防ぎ、環境基準の達成に貢献し、排出物処理に関連するコストを削減します。

トレードオフと考慮事項の理解

強力である一方で、真空焼結は独自の要件を持つ特殊なプロセスです。これらの要因を理解することは、成功裏の実施のために不可欠です。

真空レベルの重要な役割

必要な真空の「品質」は一概には決まりません。必要な真空度(例:10⁻¹ Pa対10⁻⁵ Pa)は、処理される材料の感度に完全に依存します。

誤った真空レベルを選択すると、酸化防止に失敗するか、不必要に高価な制御レベルとなる可能性があります。カスタマイズされた炉は、プロセスに必要な正確なレベルを指定することを可能にします。

複雑性とメンテナンス

真空システムは、ポンプ、シール、ゲージを備えており、装置に一層の複雑さを加えます。現代の炉は高度な自動化と容易なメンテナンスのために設計されていますが、性能と寿命を確保するためには厳格なメンテナンスプロトコルが必要です。

初期投資と長期的な価値

カスタマイズされた真空焼結炉は、かなりの設備投資を伴います。その正当性は、優れた製品品質、強化された材料特性、そして他では達成できない高度に再現可能で最適化された生産プロセスから得られる長期的な価値にあります。

目標に合った適切な選択をする

真空焼結炉を使用するという決定は、特定の材料と性能要件によって左右されるべきです。

- 酸化に敏感な材料の加工に重点を置く場合:化学的劣化を防ぎ、材料の純度を確保するために、真空は不可欠です。

- 最大の密度と機械的強度を達成することに重点を置く場合:真空環境は、多孔度を排除し、優れた高性能な最終製品を作成するために不可欠です。

- 先進的な部品のプロセス再現性に重点を置く場合:カスタマイズされた真空炉は、熱的および雰囲気環境に対する比類のない制御を提供し、バッチごとに一貫した結果を保証します。

最終的に、真空焼結プロセスへの投資は、材料の基本的な特性を正確に制御することにあります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 化学的純度 | 酸化と汚染を防ぎ、材料の完全性を確保 |

| 物理的特性の強化 | 閉じ込められたガスを除去することで緻密化と強度を向上 |

| プロセス制御 | 均一な加熱、急速冷却、エネルギー効率を実現 |

カスタマイズされた真空焼結炉で材料加工を次のレベルへ引き上げませんか? KINTEKでは、優れた研究開発と自社製造を活かし、お客様固有のニーズに合わせた先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の実験要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。焼結プロセスにおいて、優れた純度、強度、制御を実現するお手伝いをいたします!

ビジュアルガイド