本質的に、連続焼鈍炉は、大量かつ中断のない生産のために設計された特長によって定義されます。主な特性には、高負荷構造、繊維とレンガを組み合わせたエネルギー効率の高い断熱材、そして正確なリアルタイムの温度および雰囲気制御のための高度なシステムが含まれます。これらの炉は、メンテナンスを最小限に抑えるように設計されており、ワイヤー、ロッド、ストリップ、チューブなどの材料を一貫して安全に処理できるように最適化されています。

連続焼鈍炉の主な利点は単一の特長ではなく、すべてのコンポーネントが協調して機能する方法にあります。これらは、大量生産における最大の生産効率、再現可能な品質、および運用コストの削減を提供するために、統合システムとして設計されています。

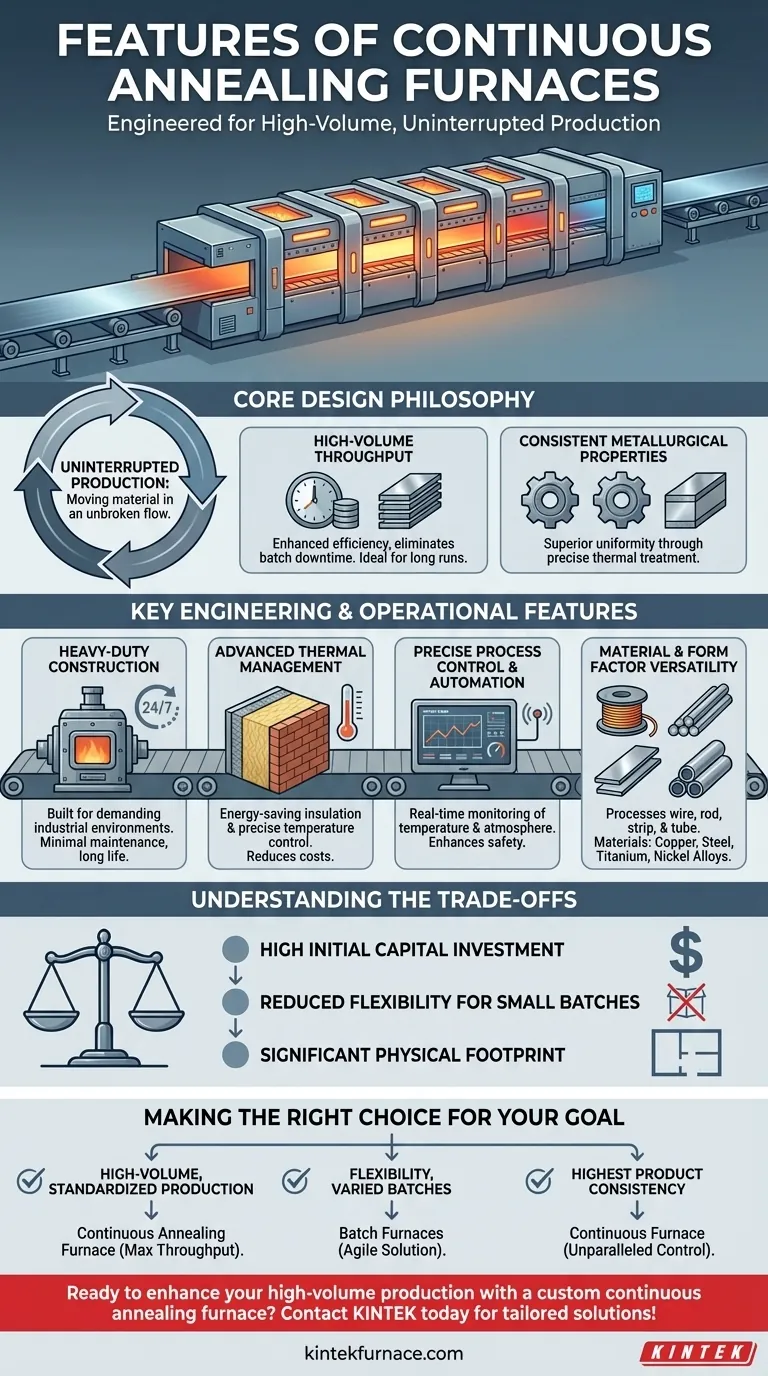

設計思想の核心:中断のない生産

連続焼鈍炉は、バッチ炉とは根本的に異なります。それらの設計は、材料をさまざまな加熱および冷却ゾーンを中断なく流れるように移動させることに重点を置いており、それが主な特性と利点を示しています。

高量産能力(スループット)

最も重要な利点は、生産効率の向上です。材料を連続的に処理することにより、これらの炉は個々のバッチの装填とアンローディングに関連するダウンタイムを排除します。

この設計により、標準化された製品の長尺生産が一般的な高量生産環境に非常に適しています。

一貫した冶金特性

材料は、正確に制御された温度ゾーンを一定の速度で移動します。これにより、製品のすべての部分がまったく同じ熱処理を受けることが保証されます。

その結果、最終的な機械的および冶金学的特性において、バッチ処理では達成が困難な優れた均一性と一貫性が得られます。

主要なエンジニアリングおよび運用上の特長

全体的な設計思想は、炉の性能、費用対効果、および安全性を定義する特定のエンジニアリング上の選択によって裏付けられています。

高負荷構造

これらの炉は、過酷な産業環境での24時間365日稼働のために構築されています。堅牢で高負荷な構造は、長い耐用年数と高い信頼性を保証します。

この耐久性のある設計は、メンテナンスの最小限の要求にもつながり、稼働時間を最大化し、長期的な運用コストを削減します。

高度な熱管理

重要な特長は、軽量のセラミックファイバーと耐久性のある断熱レンガを組み合わせた省エネ型の断熱システムです。このハイブリッドアプローチは熱損失を最小限に抑え、エネルギー消費量と運用コストを直接削減します。

この効率的な断熱材は、炉の各ゾーン内で安定した正確な温度を維持する正確な温度制御システムと連携して機能します。

正確なプロセス制御と自動化

最新の連続炉は、温度や雰囲気などの重要なパラメータをリアルタイムで監視および調整するために高度な制御システムを利用しています。

これらのシステム、特に連続真空炉では、運用上の安全性を大幅に向上させます。プロセス上の異常を自動的に検出し対応できるため、機器と製品の両方の保護が保証されます。

材料と形状の多用途性

長尺生産用に最適化されていますが、これらの炉は多用途です。ワイヤー、ロッド、ストランド、ストリップ、チューブ製品など、幅広い製品形状を処理できるように設計されています。

銅やステンレス鋼から、チタン、ニッケル合金、難治性金属などのより特殊な材料まで、数多くの金属を効果的に焼鈍することができます。

トレードオフの理解

連続焼鈍炉は強力ですが、万能の解決策ではありません。その専門的な設計には考慮すべき重要な点があります。

高い初期設備投資

連続ラインの複雑さ、規模、高度な自動化により、初期設備費用はバッチ炉システムよりも大幅に高くなります。

小ロット生産における柔軟性の低下

これらのシステムは、単一製品仕様の長尺連続運転に最適化されています。異なる製品のためにセットアップを変更するのは時間がかかる場合があるため、多品種少量生産には効率的ではありません。

かなりの物理的設置面積

連続焼鈍ラインは大型の装置であり、施設内にかなりの量の専用床面積を必要とします。

目標に合った正しい選択をする

適切な炉技術の選択は、特定の生産ニーズとビジネス目標に完全に依存します。

- 主な焦点が高量、標準化された生産である場合: スループットを最大化し、ユニットあたりのコストを削減するためには、連続焼鈍炉が優れた選択肢となります。

- 多様な中小ロット生産に対する柔軟性が主な焦点である場合: 一連のバッチ炉の方が、より俊敏で費用対効果の高いソリューションを提供する可能性が高いです。

- 可能な限り最高の製品一貫性を達成することが主な焦点である場合: 連続炉の自動化された安定したプロセスは、冶金学的結果に対する比類のない制御を提供します。

最終的に、これらの核となる特長とトレードオフを理解することで、機器への投資を運用戦略と整合させることができます。

要約表:

| 特長 | 説明 |

|---|---|

| 高量産能力(スループット) | 長尺生産の中断のない生産を可能にし、効率を最大化し、ダウンタイムを削減します。 |

| 一貫した冶金特性 | 均一な加熱と冷却を提供し、機械的特性の品質を再現可能にします。 |

| 高負荷構造 | 24時間365日稼働向けに構築されており、メンテナンスが最小限で、信頼性と長寿命を保証します。 |

| 高度な熱管理 | 省エネ型の断熱材と正確な温度制御を使用して、エネルギーコストを削減します。 |

| 正確なプロセス制御 | 安全性と正確な雰囲気調整のために、リアルタイムの監視と自動化を特徴とします。 |

| 材料の多用途性 | ワイヤー、ロッド、ストリップ、チューブなどのさまざまな形状や、銅やステンレス鋼などの金属を処理します。 |

| トレードオフ | 高い初期投資、小ロット生産における柔軟性の低下、大きな物理的設置面積。 |

カスタム連続焼鈍炉で高量産を強化する準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験および生産ニーズに正確に応えるための強力なカスタマイズ機能によって補完されています。当社のテーラーメイドソリューションがどのように効率を高め、運用コストを削減できるかについては、今すぐお問い合わせください!

ビジュアルガイド