アルミナチューブ炉の主な欠点は、かなりの金銭的コスト、サンプルを直接観察できない本質的な不透明性、熱衝撃による破損のしやすさです。これらの要因は、材料、観察、操作上の制約をもたらし、注意深く管理する必要があります。

アルミナ(高純度アルミナ)は極端な温度で優れた性能を発揮しますが、その物理的特性は大きな操作上の制約をもたらします。実験装置の故障を防ぎ、実験の成功を確実にするためには、これらの限界を理解することが不可欠です。

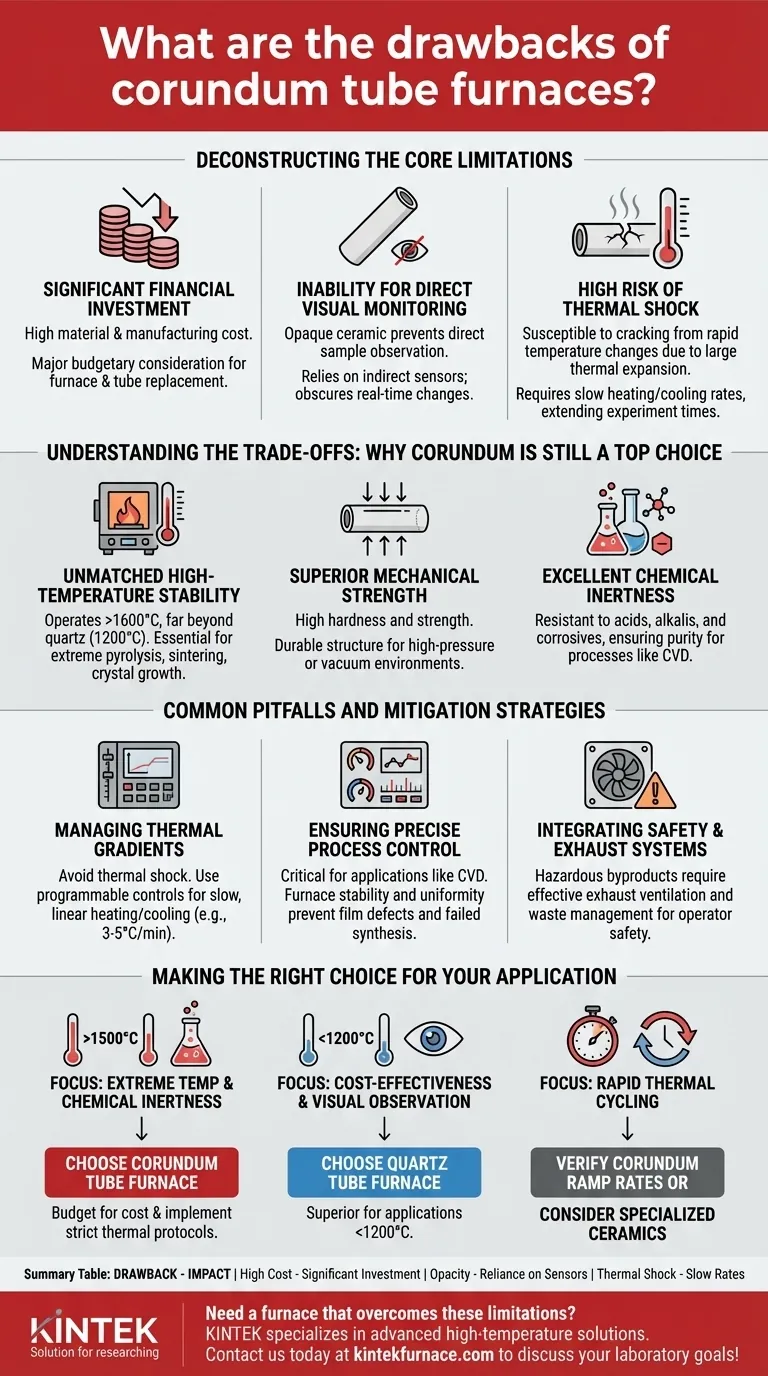

中心的な制限の分析

アルミナチューブ炉を適切に評価するには、その3つの主な欠点を詳細に理解する必要があります。それぞれが予算、実験設計、日常の操作に影響を与える明確な課題を提示します。

かなりの初期投資

アルミナチューブは高純度の酸化アルミニウムから製造されており、これは調達と加工に費用がかかる材料です。極度の高温と正確な制御を必要とする製造プロセス自体が、高い最終コストを押し上げています。

これにより、炉の初期購入だけでなく、消耗品であるチューブの交換費用も、石英などの代替品と比較して、予算上の大きな考慮事項となります。

直接的な視覚監視ができないこと

アルミナは**不透明なセラミック**です。透明な石英チューブとは異なり、熱処理中にサンプルを目視で監視することはできません。

この直接的な観察の欠如により、熱電対やその他のセンサーなどの間接的な方法に頼って、内部の物質の状態を推測する必要があります。これにより、トラブルシューティングや、融解や色の変化などの物理的変化をリアルタイムで特定することが複雑になる可能性があります。

熱衝撃の高いリスク

アルミナは比較的**熱膨張係数が大きい**です。これは、温度変化に伴って大きく膨張・収縮することを意味します。

急激に加熱または冷却すると、チューブ全体で温度が不均一になり、内部応力が発生します。この応力は材料の構造限界を容易に超え、**ひび割れや破損**を引き起こす可能性があります。そのため、実験時間を延長させる可能性のある、遅い、慎重にプログラムされた加熱・冷却速度が必要になります。

トレードオフの理解:なぜアルミナが依然として最良の選択肢なのか

これらの明らかな欠点にもかかわらず、アルミナチューブ炉は多くの高度なアプリケーションにおいて不可欠です。トレードオフは、他の一般的な材料が主要な分野でその性能に匹敵できないため、受け入れられています。

比類のない高温安定性

アルミナチューブは**1600°Cを超える**温度で連続運転が可能であり、一部のグレードはさらに高温に対応できます。これは、通常約1200°Cで軟化する石英の動作限界をはるかに超えています。高温での熱分解、焼結、結晶成長においては、アルミナが唯一の選択肢であることがよくあります。

優れた機械的強度

この材料は**高い機械的強度**と硬度を備えています。これにより、高圧または真空環境に耐えることができ、複雑な実験セットアップのための耐久性のある強固な構造を提供します。

優れた化学的不活性

アルミナは、高温下でも広範囲の**酸、アルカリ、その他の腐食性物質**による化学的攻撃に対して例外的な耐性を示します。これにより、化学気相成長(CVD)で使用されるような過酷な化学環境において、サンプルの純度とチューブの寿命が保証されます。

一般的な落とし穴と軽減戦略

アルミナチューブ炉を成功裏に使用するには、その固有のリスクを積極的に軽減する必要があります。これらの操作要件を無視することが、高価な装置故障の一般的な原因となります。

熱勾配の管理

**熱衝撃を避けること**が最も重要なプロトコルです。プログラム可能なコントローラーを使用して、常に遅い線形加熱および冷却速度を強制します。一般的な安全な速度は通常、毎分3〜5°Cですが、特定のチューブのドキュメントを参照する必要があります。

正確なプロセス制御の確保

CVDなどのアプリケーションでは、温度、圧力、ガス流量の非常に正確な制御が要求されます。炉はこのシステムの中心です。その安定性と均一性が最も重要であり、逸脱は**フィルムの欠陥や合成の失敗**につながる可能性があります。炉の性能は、プロセスの厳格な要件と一致している必要があります。

安全および排気システムの統合

チューブ炉、特にCVDで行われる多くのプロセスでは、**有害な副生成物**が発生したり、有毒で反応性の高い前駆体ガスが関与したりする可能性があります。炉のセットアップは、オペレーターの安全と環境コンプライアンスを確保するために、効果的な排気換気と廃棄物管理を含む、より大規模で適切に設計されたシステムの一部である必要があります。

アプリケーションに応じた適切な選択

あなたの決定は、あなたの研究またはプロセスの特定の要求によって導かれる必要があります。

- 極端な温度処理(>1500°C)または化学的不活性が主な焦点である場合: アルミナが正しく、しばしば唯一の選択肢ですが、コストを見積もり、加熱および冷却のための厳格な操作プロトコルを導入する必要があります。

- コスト効率が主な焦点であり、視覚的観察が重要である場合: 約1200°C未満のすべてのアプリケーションでは、石英チューブ炉が優れた代替品となります。

- 急速な熱サイクリングが主な焦点である場合: アルミナが要求されるランプ速度を処理できることを確認するか、耐熱衝撃性(熱衝撃耐性)のために設計された特殊で高価なセラミックを調査する必要があります。

これらの要因を特定の実験目標と照らし合わせることで、自信を持って適切な材料を選択し、高価な失敗を避けることができます。

要約表:

| 欠点 | 説明 | 影響 |

|---|---|---|

| 高コスト | 高価な材料と製造 | かなりの金銭的投資 |

| 不透明性 | サンプルの目視監視ができない | 間接的なセンサーへの依存 |

| 熱衝撃 | 急激な温度変化による破損のしやすさ | 遅い加熱/冷却速度が必要 |

これらの制限を克服する炉をお探しですか? KINTEKは、お客様の固有のニーズに合わせて調整された高度な高温ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどを、深いカスタマイズ機能とともに提供しています。極端な温度、化学的不活性、急速なサイクリングなど、どのような課題にも、当社の専門知識が信頼性の高いパフォーマンスと効率の向上を保証します。今すぐお問い合わせいただき、お客様の実験室の目標をどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉