非常に効果的である一方で、真空ろう付けは万能な解決策ではありません。その主な欠点は、高い運用上の複雑さ、コンポーネント全体を加熱することによる冶金学的影響、およびバッチ処理であるという性質に起因します。これらの要因により、特定の材料や生産環境では効率が低下したり、不適切になったりする可能性があります。

真空ろう付けの核心的な課題は、その要求が厳しく、融通が利かない性質にあります。このプロセスには多額の初期投資と厳格な手順管理が必要であり、ワークピース全体への熱的影響は、既存の材料特性を根本的に変化させる可能性があります。

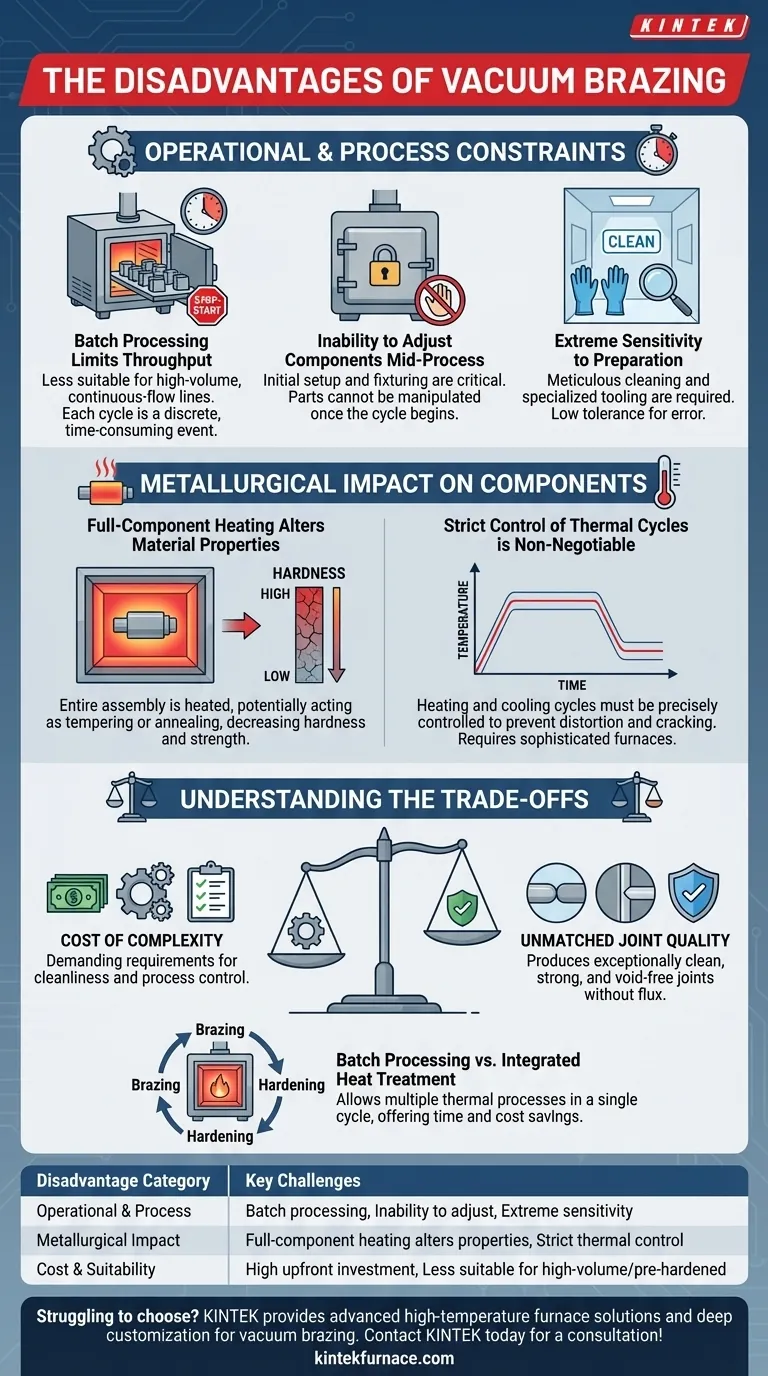

運用上およびプロセス上の制約

真空ろう付けの日常的な実行には、いくつかの大きな障害があります。これらは単なる些細な不便さではなく、プロセスを定義する根本的な制約です。

バッチ処理がスループットを制限する

真空ろう付けは、ほぼ例外なくバッチプロセスです。コンポーネントは炉に装填され、真空が作られ、熱サイクルが実行され、炉を開ける前に部品が冷却されます。

この本質的な開始と停止の性質により、速度が主な推進力となる高容量の連続フロー生産ラインにはあまり適していません。各サイクルは個別の時間のかかるイベントです。

プロセス途中でコンポーネントを調整できない

炉のドアが閉じられ、サイクルが開始されると、コンポーネントを操作することはできません。初期設定と固定具は重要であり、最終的なものです。

部品がずれたり、接合部がずれたりすると、バッチ全体が損なわれる可能性があります。これにより、再加工が困難で費用がかかるため、組み立て段階で極めて高い精度が要求されます。

準備と環境に対する極度の感度

真空ろう付けの成功は、部品が炉に入る前に何が起こるかに大きく依存します。このプロセスは、エラーに対する許容度が非常に低いです。

主な要件には、細心の注意を払った部品の洗浄、専用のクリーンな組立室の使用、および特殊な工具が含まれます。これらの準備段階のいずれかで失敗すると、ろう付けが失敗し、時間とリソースが無駄になる可能性があります。

コンポーネントへの冶金学的影響

局所的な溶接とは異なり、真空ろう付けはアセンブリ全体をろう付け温度まで加熱します。これには、管理しなければならない重大な冶金学的影響があります。

コンポーネント全体の加熱が材料特性を変化させる

最も重大な欠点は、接合部だけでなく、コンポーネント全体が加熱されることです。

以前に熱処理(焼入れおよび焼戻し)または加工硬化された材料の場合、この熱サイクルは焼戻しまたは焼きなましプロセスとして機能する可能性があります。これにより、コンポーネント全体の硬度と強度が低下することが多く、最終的な用途には許容できない場合があります。

熱サイクルの厳密な制御は必須である

歪み、残留応力、または亀裂を防ぐために、加熱および冷却サイクルを正確に制御する必要があります。これには、洗練された高品質の真空炉と専門的なプロセス制御が必要です。

厳密な公差(通常0.025 mmから0.125 mm)で維持する必要がある接合部の隙間や、温度変化の速度などの要因は、全体的な複雑さを増す重要な変数です。

トレードオフを理解する

真空ろう付けの欠点は、その独自の利点を達成するために必要なトレードオフです。

複雑さのコスト対比類のない接合品質

清浄度とプロセス制御に対する厳しい要件は、非常にクリーンで強く、ボイドのない接合部を製造するための直接的なトレードオフです。フラックスを使用しないため、フラックスの巻き込みやろう付け後の腐食のリスクがなく、これは重要な用途にとって大きな利点です。

バッチ処理対統合された熱処理

バッチプロセスである一方で、真空ろう付けは単一サイクルで複数の熱プロセスを可能にします。ろう付け、硬化、および時効硬化はしばしば組み合わせることができ、これらのステップを個別に実行するよりも大幅な時間とコストの節約になる可能性があります。

用途に合った適切な選択をする

接合方法を選択するには、プロセスの制限と最終目標のバランスを取る必要があります。

- 重要なコンポーネントの接合部の完全性と純度を最優先する場合:複雑さにもかかわらず、真空ろう付けが優れた選択肢となることがよくあります。

- 材料の変更を最小限に抑えた大量生産を最優先する場合:代替の局所加熱方法または他の接合プロセスを検討する必要があります。

- コンポーネントがすでに最終硬度まで熱処理されている場合:真空ろう付けの熱サイクルが、必要な機械的特性に悪影響を及ぼさないか慎重に評価してください。

最終的には、厳しいプロセス要件と最終接合部の卓越した品質を比較検討する必要があります。

要約表:

| 欠点のカテゴリ | 主な課題 |

|---|---|

| 運用およびプロセス | バッチ処理がスループットを制限する、プロセス途中でコンポーネントを調整できない、準備に対する極度の感度。 |

| 冶金学的影響 | コンポーネント全体の加熱が材料特性を変化させる(例:硬度低下)、熱サイクルの厳密な制御が必要。 |

| コストと適合性 | 高額な初期投資、大量生産や事前硬化されたコンポーネントには不向き。 |

重要なコンポーネントに最適な高温接合プロセスを選択するのに苦労していませんか? KINTEKは、卓越した研究開発と社内製造を活用し、高度な高温炉ソリューションをさまざまな研究所に提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、真空ろう付けのような独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。当社の専門家がトレードオフを乗り越え、お客様の用途に最適な炉を選択またはカスタマイズするお手伝いをいたします。今すぐKINTEKにお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 真空炉は温度範囲によってどのように分類されますか?研究室のニーズに合った適切な炉を見つける

- 真空炉の真空システムを構成するコンポーネントは何ですか?高温処理の精度を解き放つ

- SWCNT研究に真空加熱・冷却ステージが必要な理由とは?熱伝導率の精度を解き明かす

- 真空炉はどのようにしてエネルギー効率を高めるのでしょうか?コスト削減のための主要メカニズムを解明

- 真空炉は自動車産業においてどのような役割を果たしますか?車両部品の耐久性と性能を向上させる

- 超高真空ろう付け炉は、超硬合金や工具製造においてどのような目的で使用されますか?強固で汚染のない接合を実現するため

- ポリマー含浸法における真空装置の主な機能は何ですか? 深部構造補強の強化

- 産業用高温垂直炉は、磁気熱量材料の均質化焼鈍にどのように貢献しますか?