その核となる化学気相成長(CVD)は、単一の技術ではなく、気相から薄い固体膜を成膜するために使用される一連のプロセスです。主な種類には、熱CVD、プラズマCVD(PECVD)、有機金属CVD(MOCVD)、原子層堆積(ALD)があり、それぞれが、温度、圧力、エネルギー源などの動作原理によって区別され、半導体から保護コーティングまで、特定の用途に適しています。

さまざまなCVDシステムが存在するのは、恣意的な選択ではなく、特定の工学的問題を解決するためです。各バリエーションは、膜の品質、成膜速度、下地材料との適合性の間の望ましいバランスを達成するための、温度、圧力、化学の戦略的な操作です。

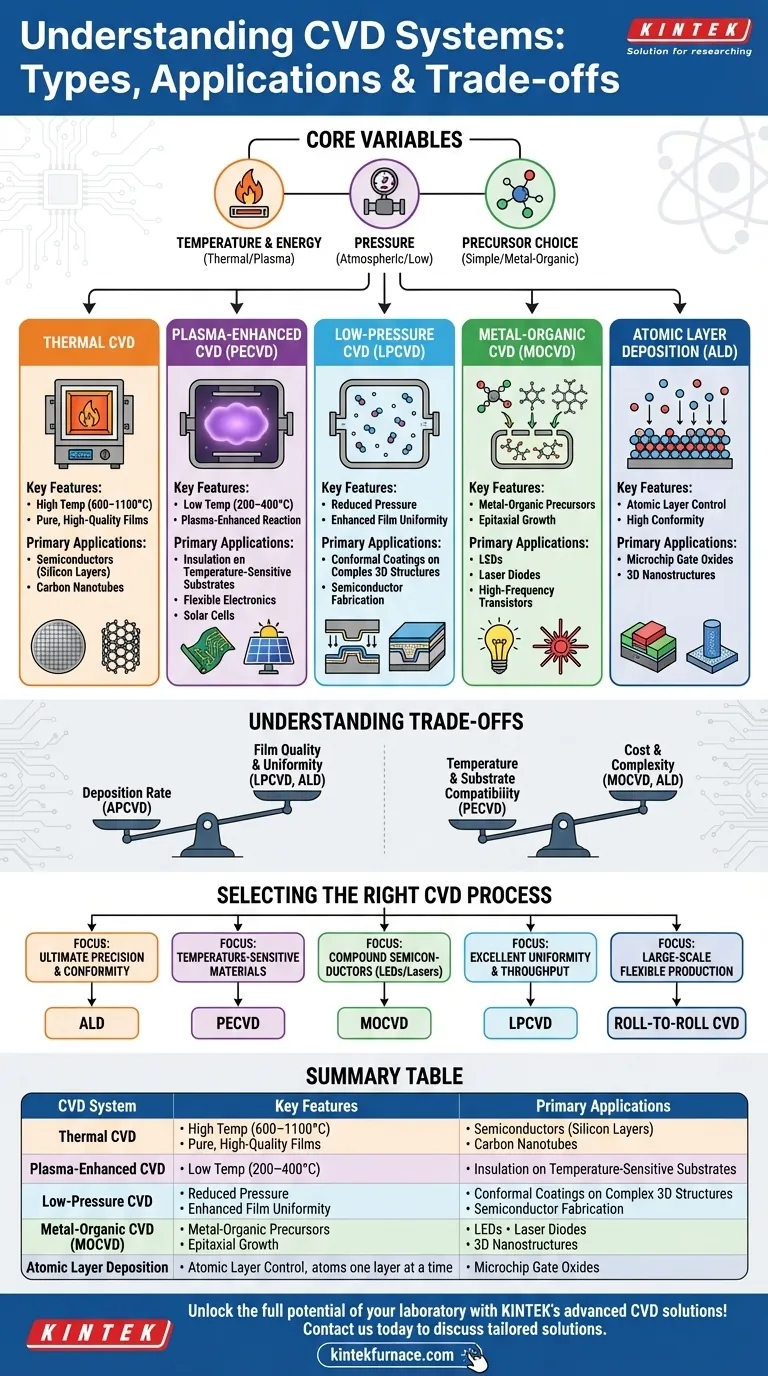

CVDシステムを定義する主要な変数

CVDシステムを理解するには、膜の成膜プロセスを制御するためにエンジニアが操作する3つの基本的な変数を把握することから始まります。

温度とエネルギーの役割

温度は、CVD反応の本来の駆動力です。それは、前駆体ガスを分解し、それらが基板表面で反応することを可能にするために必要な熱エネルギーを提供します。

しかし、高温はポリマーや既存の電子部品のような敏感な基板を損傷する可能性があります。この限界により、はるかに低い温度で反応を促進するためにエネルギー豊富なプラズマを使用するプラズマCVD(PECVD)のような方法が生まれました。

圧力の影響

反応炉チャンバー内の圧力は、ガス分子の挙動に直接影響します。これは膜の品質を制御するための重要な手段です。

大気圧CVD(APCVD)は高速でシンプルですが、膜の均一性が低下する可能性があります。対照的に、低圧CVD(LPCVD)は気相反応を低減し、前駆体が基板をより均一に覆うことを可能にし、均一でコンフォーマルな膜をもたらします。

前駆体選択の重要性

化学気相成長における「化学」とは、前駆体ガスを指します。前駆体の選択が、成膜される材料を決定します。

窒化ケイ素のような標準的な材料には、単純な前駆体が使用されます。LEDで使用される化合物半導体のようなより複雑な材料には、有機金属化合物が前駆体として使用される特殊な有機金属CVD(MOCVD)が必要です。

主要なCVDシステムの概要

各CVDシステムタイプは、特定の要件セットに合わせて最適化されたソリューションです。

熱CVD:高温の基礎

これは古典的なCVD形式であり、化学反応を駆動するために高温(通常600~1100°C)のみに依存します。

純粋で高品質な膜を生成するのに非常に効果的で、半導体製造におけるシリコン層の成膜やカーボンナノチューブの成長に広く使用されています。その主な欠点は、高い熱バジェットです。

プラズマCVD(PECVD):温度障壁を下げる

PECVDはプラズマを使用して前駆体ガスを励起し、大幅に低い温度(通常200~400°C)で成膜を可能にします。

これにより、絶縁用の窒化ケイ素などの膜を、完成した半導体ウェーハやフレキシブルエレクトロニクスおよび太陽電池用のプラスチックなどの温度に敏感な基板に成膜するために不可欠です。

低圧CVD(LPCVD):膜の均一性を高める

減圧下で動作することで、LPCVDは不要な気相反応を最小限に抑えます。これにより、反応種はより遠くまで移動し、複雑な三次元構造を非常に均一にコーティングすることができます。

その高いコンフォーマル膜を生成する能力は、微細なデバイスの地形上に絶縁層と導電層を作成するための半導体製造における主力技術となっています。

有機金属CVD(MOCVD):高度な化合物半導体向け

MOCVDは、熱CVDの特殊なサブタイプであり、有機金属前駆体を使用して高品質の単結晶膜を成膜します。

これは、現代のLED照明、レーザーダイオード、高周波トランジスタで使用される窒化ガリウム(GaN)ベースの材料を含む、高性能光エレクトロニクスを製造するための主要な技術です。

原子層堆積(ALD):精密標準

個別のクラスとして扱われることもありますが、ALDは、逐次的で自己飽和的なプロセスで一度に1原子層ずつ材料を堆積する高度なCVD技術です。

これにより、最も複雑な3D構造であっても、膜厚と適合性を比類なく制御できます。これは、現代の小型マイクロチップに必要な超薄型、高誘電率ゲート酸化膜を製造するために不可欠です。

トレードオフを理解する

CVD方法の選択には、競合する優先順位のバランスを取ることが伴います。「最良の」システムというものはなく、特定の目標に最適なシステムがあるだけです。

成膜速度 vs. 膜の品質

一般に、APCVDのような高速成膜方法は、膜の品質と均一性を損なうことがあります。LPCVD、特にALDのような遅くより制御されたプロセスは、優れた品質と適合性を提供しますが、スループットが犠牲になります。

温度 vs. 基板適合性

熱CVDの主なトレードオフは高温であり、その使用はシリコンウェーハのような堅牢な基板に限定されます。PECVDのようなプロセスは、この制限を克服するために特別に発明され、はるかに広い範囲の材料への成膜を可能にしました。

コストと複雑さ vs. 性能

APCVDのようなシンプルなシステムは、運用コストが低いです。対照的に、MOCVDやALDのような高度に専門化されたシステムは、複雑で高価な設備と前駆体を必要としますが、それなしでは達成できない性能と材料を提供します。

目標に合ったCVDプロセスの選択

CVD技術の選択は、主なアプリケーションの目的に直接基づいている必要があります。

- ナノスケールデバイスの究極の精度と適合性が主な焦点である場合:膜厚をオングストロームレベルで制御するにはALDが唯一の選択肢です。

- 温度に敏感な材料への成膜が主な焦点である場合:PECVDはプラズマを介して必要なエネルギーを提供し、下地基板を保護します。

- LEDやレーザー用の高品質な化合物半導体を作成することが主な焦点である場合:MOCVDは、必要なエピタキシャル成長のための業界標準です。

- 複雑なトポグラフィー上での優れた膜均一性が主な焦点である場合:LPCVDは、品質と妥当なスループットの強力なバランスを提供します。

- フレキシブルエレクトロニクスの大規模生産が主な焦点である場合:ロールツーロールCVDは、グラフェンなどのフレキシブル基板での大量生産向けに設計されています。

最終的に、適切なCVDシステムとは、プロジェクトの物理的および経済的制約内で必要な材料特性と性能を提供するものです。

要約表:

| CVDシステムタイプ | 主な特徴 | 主な用途 |

|---|---|---|

| 熱CVD | 高温(600–1100°C)、純粋な膜 | 半導体、カーボンナノチューブ |

| PECVD | 低温(200–400°C)、プラズマ強化 | ウェーハ上の絶縁、フレキシブルエレクトロニクス |

| LPCVD | 低圧、高均一性 | 半導体製造、コンフォーマルコーティング |

| MOCVD | 有機金属前駆体、エピタキシャル成長 | LED、レーザーダイオード、高周波トランジスタ |

| ALD | 原子層制御、高適合性 | マイクロチップゲート酸化膜、3Dナノ構造 |

KINTEKの先進的なCVDソリューションで、研究室の可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、当社はさまざまな研究室に、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、および特殊なCVD/PECVDシステムを含む高温炉システムを提供しています。当社の強力な深層カスタマイズ能力により、半導体、光エレクトロニクス、保護コーティングなど、お客様の独自の実験要件を正確に満たします。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の研究と生産効率をどのように向上させることができるかについてご説明します!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- ナノダイヤモンドコーティング用HFCVD装置