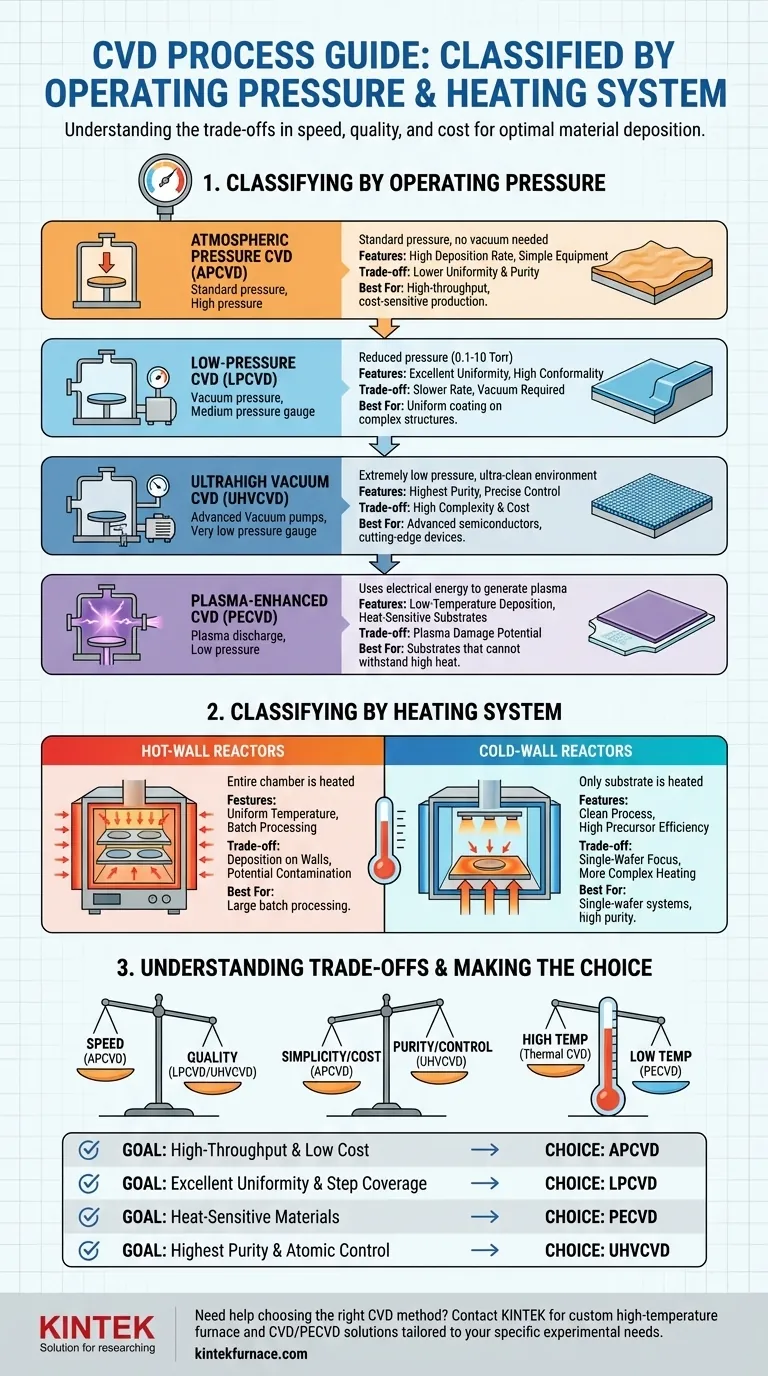

要するに、化学気相成長(CVD)プロセスは、主に動作圧力と基板を加熱するために使用される方法によって分類されます。圧力に基づくと、主な種類は常圧CVD(APCVD)、低圧CVD(LPCVD)、プラズマCVD(PECVD)です。加熱システムに基づくと、それらはホットウォール(高温壁)またはコールドウォール(低温壁)リアクターとして分類されます。

これらのCVDタイプ間の選択は任意ではありません。それは、堆積速度、膜品質、プロセスの複雑さ、およびコスト間の基本的なトレードオフを表します。このバランスを理解することが、特定のアプリケーションに最適な方法を選択するための鍵となります。

動作圧力によるCVDの分類

反応室内の圧力は、ガス分子の移動と相互作用の方法を決定します。これは、堆積される膜の品質に大きな影響を与えます。

常圧CVD(APCVD)

APCVDは標準の大気圧で動作します。高価な真空システムを必要としないため、装置がよりシンプルで安価になります。

高圧のため、ガス分子は頻繁に衝突し、平均自由行程が短くなります。これにより、膜の均一性や純度が低下することがよくありますが、非常に高い堆積速度が可能になります。

低圧CVD(LPCVD)

LPCVDは、通常0.1~10 Torrの範囲の減圧下で動作します。これは、現代の製造で最も一般的に使用されている方法の1つです。

圧力が低いと、反応性ガスの平均自由行程が増加します。これにより、分子が表面をより均一にコーティングできるようになり、優れた膜の均一性とコンフォーマリティ(複雑な3D構造をコーティングする能力)が得られます。

超高真空CVD(UHVCVD)

その名の通り、UHVCVDはLPCVDよりもさらに低い圧力で動作し、極めてクリーンな環境を作り出します。

このプロセスは、特に高度な半導体デバイスにおいて、優れた膜純度と層の厚さに対する正確な制御が必要な場合に使用されます。トレードオフとして、装置の複雑さとコストが大幅に増加します。

プラズマCVD(PECVD)

PECVDは、低圧でも動作する特殊なケースです。ただし、反応を駆動するために熱エネルギーだけに依存しているわけではありません。

代わりに、電場を使用してプラズマを生成し、前駆体ガスを活性化させます。これにより、熱CVD法よりもはるかに低い温度で堆積が可能になり、高温に耐えられない基板に最適です。

加熱システムによるCVDの分類

基板に熱エネルギーを供給する方法は、リアクターの設計を決定し、プロセスの効率と清浄度に影響を与えます。

ホットウォール(高温壁)リアクター

ホットウォール設計では、プロセスチャンバー全体が外部から加熱されます。これにより、基板全体に非常に均一な温度プロファイルが作成されます。

この設計は、多数のウェーハを同時に処理するのに優れています。しかし、堆積は基板上だけでなくチャンバー壁上でも発生し、前駆体を消費し、膜を汚染する可能性のある粒子を生成します。

コールドウォール(低温壁)リアクター

コールドウォール設計では、基板ホルダー(「サセプター」)のみが直接加熱され、チャンバー壁は冷たいままです。加熱は通常、ランプまたは誘導コイルを使用して行われます。

このアプローチは、反応器壁への不要な堆積を最小限に抑え、よりクリーンなプロセスと高い前駆体効率につながります。これは、単一ウェーハ処理システムの主要な設計です。

トレードオフの理解

CVD法を選択することは、競合する技術的および経済的な優先順位のバランスを取ることを伴います。

品質 対 速度

堆積速度と膜品質の間には直接的なトレードオフがあります。APCVDのような高圧システムは高速ですが、品質の低い膜を生成します。LPCVDのような低圧システムは低速ですが、優れた均一性とコンフォーマリティを提供します。

温度 対 基板適合性

熱CVD(APCVD、LPCVD)では、前駆体分子を分解するために高温が必要です。基板が熱に敏感である場合(多くのプラスチックや事前処理された半導体ウェーハなど)、これらの方法は不適切です。PECVDは、高温の代わりにプラズマエネルギーを使用することで、この制限を克服します。

単純さ 対 純度

最もシンプルで安価なシステムは常圧(APCVD)で動作します。低圧(LPCVD)および超高真空(UHVCVD)へと移行するにつれて、複雑で高価な真空ハードウェアの必要性が劇的に増加しますが、結果として得られる膜の純度も向上します。

目標に合った適切な選択をする

特定の目標によって、最適なCVDプロセスが決まります。

- 主な焦点が最低コストでの高いスループット生産である場合: 中程度の膜品質が許容できるのであれば、APCVDが最も適した選択肢となることがよくあります。

- 主な焦点が優れた膜の均一性とステップカバレッジである場合: LPCVDは、幅広い重要なアプリケーションにおいて業界の主力です。

- 主な焦点が熱に敏感な材料への堆積である場合: 低温での高品質な膜成長を可能にするため、PECVDが不可欠な選択肢となります。

- 主な焦点が可能な限り最高の膜純度と原子レベルの制御を達成することである場合: 最先端の電子およびフォトニックデバイスを開発するには、UHVCVDが必要です。

最終的に、適切なCVD技術を選択することは、最終製品の性能と実現可能性に直接影響を与える重要なエンジニアリング上の決定です。

要約表:

| CVDタイプ | 動作圧力 | 加熱システム | 主な特徴 | 最適用途 |

|---|---|---|---|---|

| APCVD | 常圧 | ホットウォール/コールドウォール | 高い堆積速度、低コスト、中程度の品質 | 高スループット、コスト重視のアプリケーション |

| LPCVD | 低圧(0.1-10 Torr) | ホットウォール | 優れた均一性、コンフォーマリティ、低速 | 複雑な構造上への均一な膜堆積 |

| UHVCVD | 超高真空 | ホットウォール/コールドウォール | 最高の純度、精密な制御、高コスト | 先端半導体、高純度膜 |

| PECVD | 低圧 | ホットウォール/コールドウォール | 低温堆積、プラズマを使用 | 熱に敏感な基板、低温プロセス |

| ホットウォール | 変動 | チャンバー全体を加熱 | 均一な温度、バッチ処理、汚染の可能性 | 大規模バッチ処理 |

| コールドウォール | 変動 | 基板のみを加熱 | クリーンなプロセス、高い前駆体効率、単一ウェーハ処理 | 単一ウェーハシステム、最小限の汚染 |

あなたの研究室特有のニーズに合った適切なCVD法を選ぶのに苦労していますか? KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究室向けに調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深部カスタマイズ機能によって裏付けられており、高いスループット、優れた膜品質、または低温適合性など、お客様の実験要件に正確に対応します。プロセスを最適化し、より良い結果を達成するために、私たちがお手伝いします。今すぐお問い合わせください、パーソナライズされたコンサルティングをご利用ください!

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉