本質的に、化学気相成長(CVD)炉の操作は、原子レベルの構築のために設計された4段階のプロセスです。まずチャンバーと基板の準備から始まり、次に高度に制御された超クリーンな環境を作り出します。その後、実際の成膜工程に移り、熱と前駆体ガスが反応して薄膜を成長させ、最後に新しく作成された材料を維持するための慎重な冷却とシャットダウンで完了します。

化学気相成長の成功は、化学反応そのものよりも、あらゆる段階での環境(真空、温度、ガス流量)の綿密な制御にかかっています。いずれかのステップでの準備や制御の失敗は、最終的な薄膜の品質と完全性に直接影響を与えます。

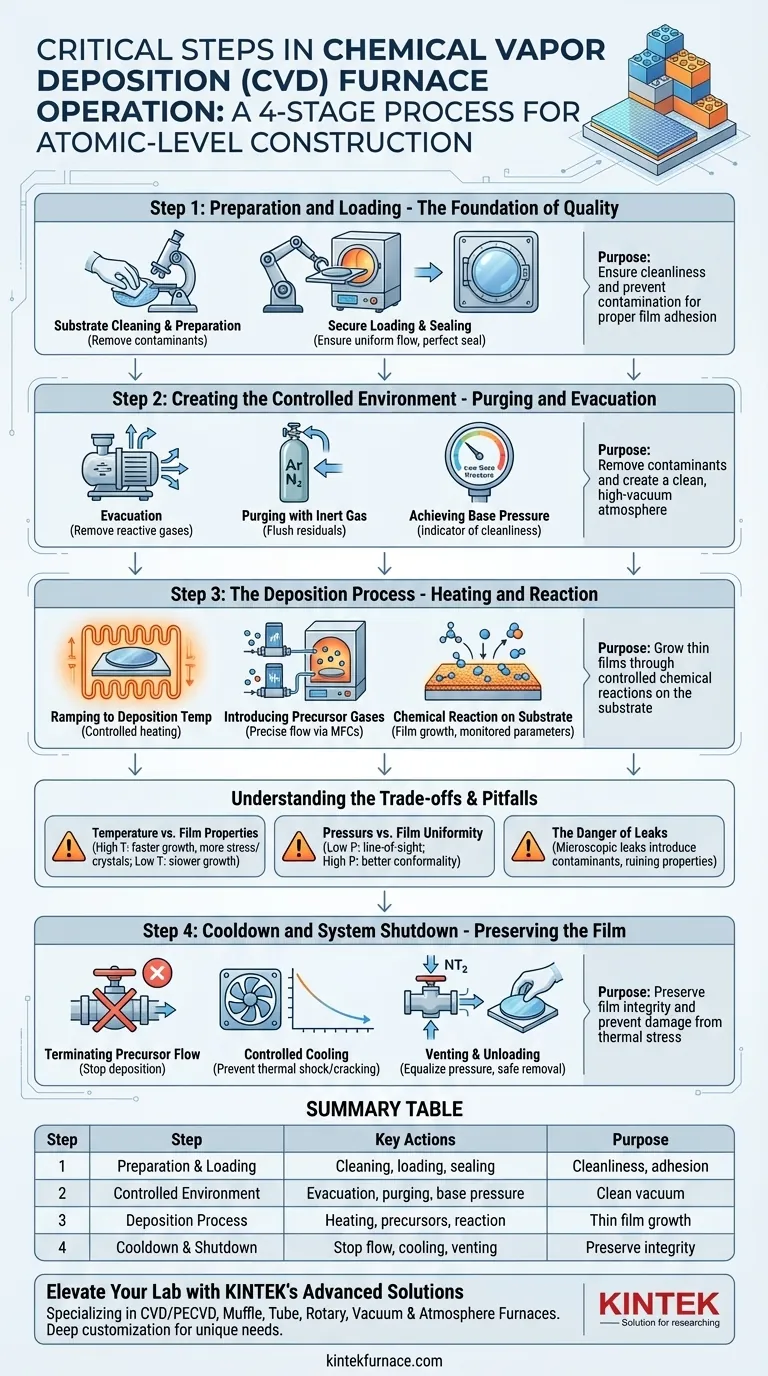

ステップ1:準備と装填 - 品質を支える基盤

この初期段階は、成功する成膜のための舞台設定です。ここで見落としがあると、最終的な膜に欠陥が生じることになります。

基板の洗浄と準備

何よりもまず、膜が成長する材料である基板は、申し分のないほどきれいでなければなりません。微小な塵、油分、酸化物はバリアまたは汚染源として機能し、適切な膜の密着を防ぎ、欠陥を引き起こします。

これには、多段階の化学洗浄プロセスと、炉内に入れる前の再汚染を防ぐためのクリーン環境での慎重な取り扱いが含まれることがよくあります。

確実な装填と密閉

洗浄された基板は慎重に炉チャンバー内に装填されます。その位置と向きは、表面全体へのガスの均一な流れを確保するために重要であり、これは堆積膜の均一性に直接影響します。

装填が完了したら、炉のドアは完全に密閉されなければなりません。プロセスのために必要な高真空を達成し、運転中に大気中の汚染物質がチャンバー内に漏れるのを防ぐために、適切なシールが不可欠です。

ステップ2:制御された環境の構築 - パージと排気

基板を内部に入れた後、次の目標は周囲の空気を除去し、正確に管理された雰囲気に置き換えることです。

真空システムの役割

プロセスは、一連の真空ポンプを使用してチャンバーを排気することから始まります。機械式ポンプ、または「ラフポンプ」が最初に大量の空気を除去します。その後、ターボ分子ポンプや拡散ポンプなどの高真空ポンプが引き継ぎ、はるかに低い圧力を達成します。

その目的は、目的の化学反応を妨げ、膜を汚染する酸素や水蒸気などの反応性ガスを除去することです。

不活性ガスによるパージ

残留する汚染物質をさらに洗い流すために、チャンバーは高純度の不活性ガス(アルゴン(Ar)や窒素(N₂)など)で「パージ」(充填)され、その後再度排気されます。このサイクルは数回繰り返されることがあります。

基準圧力の達成

システムは、プロセスガスを導入する前の可能な限り低い圧力である「基準圧力」まで排気されます。この圧力は、チャンバーの清浄度とシールの完全性の重要な指標となります。高品質の膜成長のためには、良好で低い基準圧力が前提条件となります。

ステップ3:成膜プロセス - 加熱と反応

これは、薄膜が実際に分子単位で構築される能動的な段階です。

成膜温度へのランプアップ

炉は基板を目標の成膜温度まで加熱し始めます。これは、熱衝撃を防ぐために制御された「ランプ」(昇温)で行われ、熱衝撃は基板やその他の炉部品の破損を引き起こす可能性があります。

前駆体ガスの導入

温度に達したら、前駆体ガスがチャンバーに導入されます。これらは膜の気体の「構成要素」です。それらの流量は、質量流量コントローラー(MFC)によって極めて高い精度で制御されます。

このステップの間、チャンバー内の圧力は慎重に調整されます。なぜなら、それはガス分子の移動と反応の方法に影響を与えるからです。

基板上での化学反応

高温は、前駆体ガスが熱い基板表面で反応または分解し、固体で安定した薄膜を形成するためのエネルギーを提供します。このプロセスは、目的の膜厚に応じて数分から数時間続くことがあります。この間中、すべてのパラメーター(温度、圧力、ガス流量)は継続的に監視されます。

トレードオフと落とし穴の理解

完璧な膜を実現するには、相反する要因のバランスを取り、一般的な失敗を避ける必要があります。

温度と膜特性

温度が高いほど、成膜速度は向上しますが、膜の内部応力が高くなったり、望ましくない結晶構造が生じたりする可能性もあります。最適な温度は、成長速度と目的の材料特性とのトレードオフです。

圧力と膜の均一性

チャンバー圧力は、ガス分子の「平均自由行程」に影響します。圧力が低いと、分子はより直線的に移動し、「線視線」コーティングにつながる可能性があります。圧力が高いと、気相での衝突が増え、複雑な形状への膜のコーティングの均一性が向上する可能性があります。

リークの危険性

真空システムにおけるごくわずかなリークでさえも重大な障害となります。それは絶えず酸素や水などの汚染物質を導入し、それらが膜に取り込まれ、電気的、光学的、または機械的特性を台無しにする可能性があります。リークを検出するためには、チャンバー圧力の継続的な監視が不可欠です。

ステップ4:冷却とシステムシャットダウン - 膜の保護

最後のステップは最初のステップと同じくらい重要です。不適切なシャットダウンは、完了したばかりの作業を破壊する可能性があります。

前駆体ガスの供給停止

最初のアクションは、反応性前駆体ガスの流れを停止し、成膜プロセスを直ちに終了させることです。初期の冷却中、不活性ガスの流れを維持することがよくあります。

制御された冷却

その後、炉は制御された方法で冷却されます。過度に速く冷却すると熱応力が発生し、新しく形成された膜が基板上でひび割れたり剥離したりする原因となる可能性があります。

ベントとアンロード

炉が安全な温度(通常は室温付近)まで冷却されたら、チャンバーを大気圧に戻す必要があります。これは、チャンバーを窒素などの不活性ガスで「ベント」(戻し充填)することによって行われます。

チャンバー圧力が外部の大気圧と等しくなった後でのみ、ドアを安全に開けて、完成した基板を取り出すことができます。

プロセスに最適な選択をする

操作の焦点は、成膜ランの特定の目的に応じて異なります。

- 膜の品質と純度が主な焦点の場合: 成膜開始前に、綿密な基板洗浄と可能な限り低い基準圧力の達成に集中してください。

- プロセスの再現性が主な焦点の場合: すべてのランについて、ポンプダウン時間、基準圧力、温度ランプ、ガス流量、冷却プロファイルを含む、すべてのパラメーターを文書化してください。

- 安全性と装置の長寿命化が主な焦点の場合: 常に適切な真空手順に従い、制御された加熱および冷却ランプを使用し、真空下にある、または高温のチャンバーを開けようとしないでください。

この精密な環境制御のシーケンスを習得することで、CVDプロセスは芸術から、予測可能で強力な製造科学へと変わります。

要約表:

| ステップ | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備と装填 | 基板洗浄、確実な装填、密閉 | 適切な膜の密着のために清浄度を確保し、汚染を防ぐ |

| 2. 制御された環境 | 排気、不活性ガスによるパージ、基準圧力の達成 | 汚染物質を除去し、クリーンで高真空の雰囲気を作り出す |

| 3. 成膜プロセス | 温度への加熱、前駆体ガスの導入、反応の監視 | 基板上での制御された化学反応による薄膜の成長 |

| 4. 冷却とシャットダウン | ガス流量の停止、制御された冷却、ベント、アンロード | 膜の完全性を保護し、熱応力による損傷を防ぐ |

最先端のCVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などの最先端装置で、研究室の能力を向上させる準備はできましたか?KINTEKは、多様な研究室に優れたR&Dと社内製造を活用し、お客様固有の実験ニーズに正確に応えるための強力な深いカスタマイズを提供することに特化しています。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがプロセス効率と膜品質をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械