マッフル炉は、その核心において、専用のチャンバー、つまり「マッフル」の内部で材料を熱処理するために設計された高温炉です。このマッフルは、試料を加熱要素の直接的な影響から隔離します。これらの炉は、一般的に耐火レンガを使用した堅牢な断熱構造と、高度な用途向けに800℃から1800℃(3272°F)を超える温度に到達できる能力によって特徴づけられます。

マッフル炉の真の価値は、単に高温であることだけでなく、高度に均一で制御された隔離された熱環境を作り出す能力にあります。これにより、試験結果の正確性と材料処理の一貫性が保証されます。

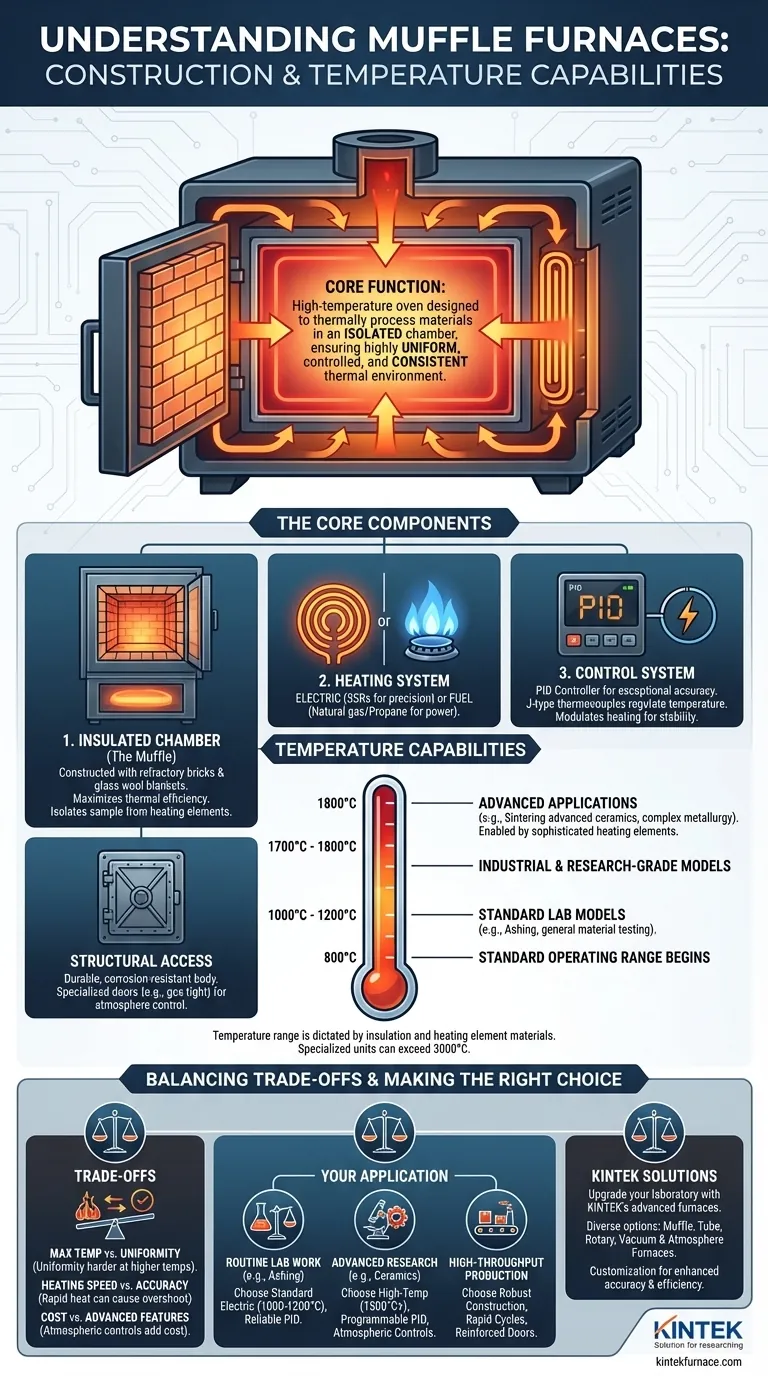

マッフル炉の主要コンポーネント

マッフル炉を理解するには、その3つの主要システム、すなわち材料を保持するチャンバー、熱を発生させるシステム、およびプロセスを管理する制御装置から始めます。

断熱チャンバー(「マッフル」)

炉の中心となるのがマッフルそのものです。このチャンバーは、耐火レンガなどの極端な熱応力に耐えるように設計された材料で構成されています。

このチャンバーは、熱効率を最大化するために、高密度グラスウールブランケットなどで厚く断熱されています。この設計により、チャンバー全体で温度が均一になり、外部環境への熱損失が最小限に抑えられます。

決定的に重要なのは、マッフルが試料を加熱要素や燃料式モデルの燃焼副産物との直接接触から隔離し、汚染を防ぐことです。

加熱システム

マッフル炉は、電気または燃料のいずれかの方法で加熱されます。

電気炉は、クリーンで非常に精密な温度制御のために、多くの場合ソリッドステートリレー(SSR)によって管理される高抵抗加熱要素を使用します。

燃料式炉は、熱を発生させるために天然ガス、プロパン、または石油を使用します。電気モデルよりも精度は劣るかもしれませんが、大規模な産業用途には莫大な加熱能力を提供できます。

制御システム

炉の性能は、その制御システムに完全に依存します。最新の炉は、並外れた精度で温度を調整するためにPID(比例・積分・微分)コントローラーを使用します。

これらのコントローラーは、チャンバー内に配置されたJ型熱電対などの温度センサーから入力を受け取ります。その後、PIDアルゴリズムが加熱要素をインテリジェントに調整し、大幅なオーバーシュートやアンダーシュートなしに目標温度を維持します。

構造およびアクセス機能

炉本体は耐久性があり、多くの場合、過酷なプロセスに対応するために耐腐食性材料が使用されています。

多くのモデルには、気密ドアなどの特殊なドアが備わっており、特定の雰囲気や正圧をチャンバー内に維持しながら、試料を迅速に装填することができます。

温度能力の理解

炉の温度範囲は、その用途を決定します。この範囲は、断熱材の品質、そして最も重要なこととして、加熱要素に使用される材料によって決まります。

標準動作範囲

ほとんどのマッフル炉は800℃から1800℃の範囲で動作します。特定の能力は、モデルの設計と意図された用途によって異なります。

実験室用 vs. 産業用モデル

灰化や一般的な材料試験などの用途に使用される標準的な実験室用マッフル炉は、通常1000℃または1200℃まで動作します。

より高度な材料で構築された産業用および研究グレードのモデルは、確実に1700℃から1800℃に達することができます。特殊で高価なユニットは、極限の用途で3000℃を超えることもあります。

加熱要素材料の役割

最新の炉が1800℃に達する能力は、加熱要素技術の進歩の直接的な結果です。これらの洗練された材料は、劣化することなく極端な温度で動作できるため、高度なセラミックスの焼結や複雑な冶金処理などの要求の厳しいプロセスが可能になります。

トレードオフの理解

マッフル炉の選択には、性能特性のバランスを取る必要があります。最高の仕様が常にすべてのタスクに最適であるとは限りません。

最高温度 vs. 温度均一性

非常に高いピーク温度を達成することは一つの課題ですが、チャンバー全体で温度が一貫していることを保証することは別の課題です。優れた温度均一性は、再現性のある結果を得るために不可欠な機能ですが、高温になるほど設計がより困難で費用がかかります。

加熱速度 vs. プロセス精度

一部のモデルは、迅速な加熱と冷却のために設計されています。効率的ではありますが、これは時として温度オーバーシュートを引き起こす可能性があり、敏感な材料には不適切かもしれません。精密な作業には、より緩やかで制御された温度上昇がしばしば必要です。

コスト vs. 高度な機能

基本的な1100℃の炉と、雰囲気制御機能を備えたプログラム可能な1700℃のモデルとの間には、かなりのコスト差があります。PIDコントローラー、プログラム可能なサイクル、気密構造などの機能は、複雑さと価格を増加させますが、高度な用途には不可欠です。

用途に合った適切な選択をする

目標が選択を導くべきです。プロセスのニーズに直接役立つ機能に焦点を当ててください。

- ルーチンの実験室作業(例:灰化、重量分析)が主な焦点である場合: 信頼性の高いPIDコントローラーを備えた1000℃~1200℃の標準的な電気炉が、最も実用的で費用対効果の高い選択肢です。

- 高度な冶金学またはセラミックス研究が主な焦点である場合: 非常に正確でプログラム可能なコントローラーと、場合によっては雰囲気制御機能を備えた高温モデル(1500℃以上)が必要になります。

- 高スループット生産が主な焦点である場合: 堅牢な構造、迅速な加熱サイクル、および耐久性と速度を優先する強化ドアなどの機能を探してください。

最終的に、適切なマッフル炉を選択するとは、その特定の能力をプロセスの正確な熱的要件に合わせることです。

要約表:

| 特徴 | 詳細 |

|---|---|

| 構造 | 耐火レンガで断熱されたチャンバー、加熱要素(電気/燃料)、PIDコントローラー、耐腐食性ボディ |

| 温度範囲 | 800℃~1800℃(標準)、特殊ユニットでは最大3000℃ |

| 用途 | 灰化、焼結、冶金学、セラミックス研究、高スループット生産 |

| 主な考慮事項 | 温度均一性、加熱速度、精密なプロセス適合のためのコスト対機能 |

KINTEKの高度な高温炉ソリューションで、あなたの研究室をアップグレードしましょう! 卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いオプションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、精度と効率を向上させます。今すぐお問い合わせいただき、当社の炉がお客様の熱プロセスをどのように最適化できるかご相談ください!

ビジュアルガイド