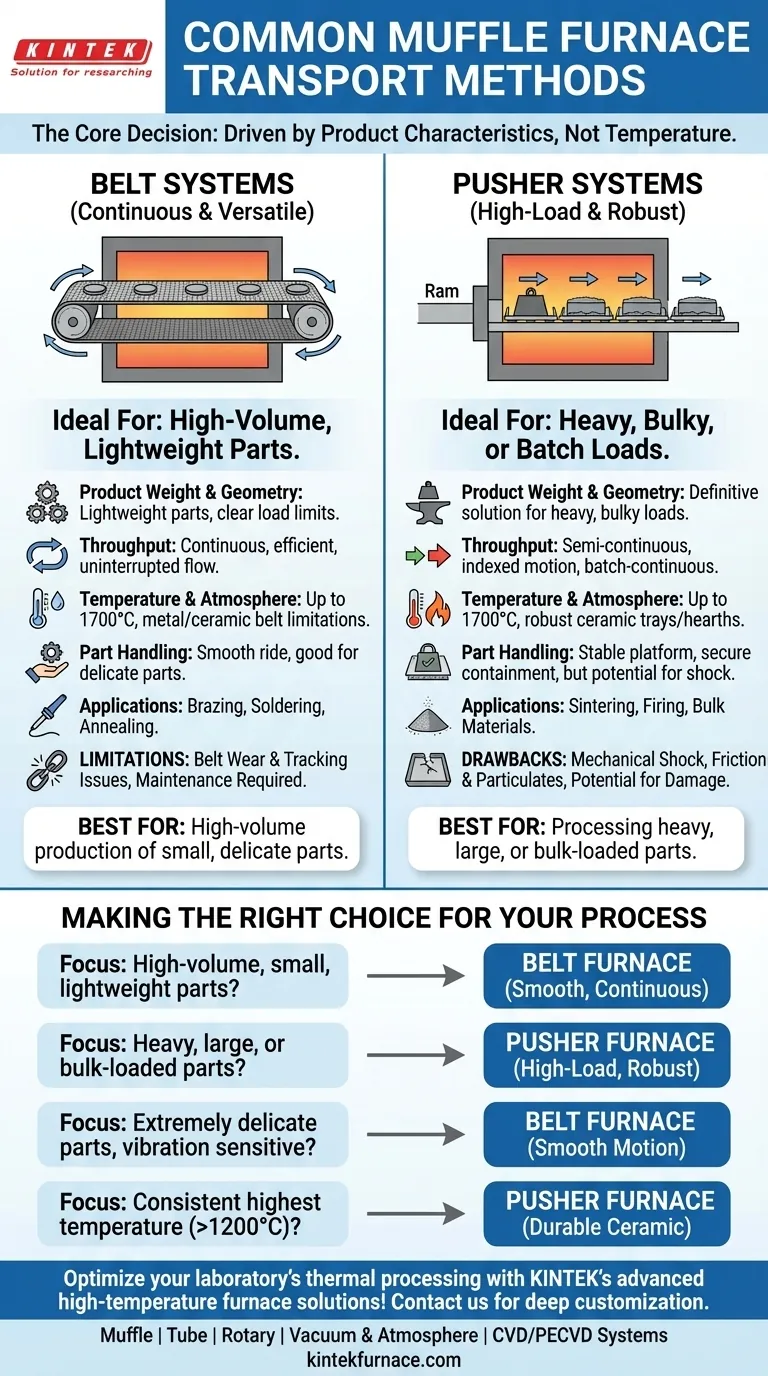

マッフル炉では、加熱炉内を材料を搬送する最も一般的な方法は、ベルトシステムとプッシャーシステムの2つです。ベルト炉は、連続的な合金またはセラミックベルトを使用して部品を移動させ、制御された雰囲気下での連続プロセスに非常に一般的に使用されます。対照的に、プッシャー炉は、ラムを使用して材料のトレイまたは「ボート」を半連続的に炉内を押し進めます。

ベルト式とプッシャー式搬送システムのどちらを選択するかという決定は、炉の温度や加熱方法に関するものではなく、製品の物理的特性に関するものです。ベルト式は軽量部品の連続的な流れに優れている一方、プッシャー式はより重くかさばる荷物を処理するように設計されています。

搬送メカニズムの分解

適切な炉を選択するには、まず主要な搬送方法の基本的な操作上の違いを理解する必要があります。それぞれが、異なる一連の材料処理の課題を解決するように設計されています。

ベルト炉:連続的で汎用性がある

ベルト炉は、通常、高温金属合金または先進セラミック製のメッシュベルトを使用し、炉室内を連続的に循環します。

部品は入り口で直接ベルトの上に置かれ、精密に制御された速度で加熱・冷却ゾーンを通過します。この設計は、すべての部品が同一の熱プロファイルを受けることを保証するのに理想的です。

連続的でスムーズな動作のため、ベルト炉は、ろう付け、はんだ付け、小型部品の焼きなましなど、多くの大量生産用途で標準となっています。

プッシャー炉:高荷重対応で頑丈

プッシャー炉は、強力なアクチュエータ(「プッシャー」)を使用して、炉内をトレイまたはコンテナの列を前進させることで動作します。新しいトレイが入口でロードされ、トレイの列全体を1ポジション前方に押し進めます。

この半連続的でインデックス化された動きにより、ベルトでは重すぎる、大きすぎる、または不格好な形状の部品の処理に非常に適しています。トレイは、しばしば堅牢なセラミックまたは高温合金製で、負荷のための安定したプラットフォームを提供します。

プッシャーシステムは、大型の粉末金属部品の焼結、重いセラミックブロックの焼成、またはバッチでのバルク材料の処理などの用途に最適です。

選択に影響を与える主な要因

製品とプロセスの仕様が、最適な搬送システムを直接示します。決定を下す前に、これらの要因を考慮してください。

製品の重量と形状

これは最も重要な要素です。ベルトシステムには、1平方フィートあたりの明確な耐荷重限界があります。部品が重い場合、ベルトに過度の伸び、たるみ、早期の摩耗を引き起こします。プッシャー炉は、重い荷物に対する決定的なソリューションです。

必要なプロセススループット

真に中断のない大量生産には、ベルト炉が最も効率的な連続フローを提供します。プッシャー炉は半連続またはバッチ連続と表現するのが適切で、そのスループットはトレイサイズとプッシャー機構のサイクルタイムによって決まります。

動作温度と雰囲気

どちらのシステムも非常に高い温度(多くの場合1700°Cまで)および制御された雰囲気下で動作できます。ただし、搬送材料自体が重要な変数となります。金属合金ベルトには温度制限があり、それを超えるとより高価なセラミックベルトが必要になります。プッシャー炉は、極端な温度で本質的に頑丈な厚くて耐久性のあるセラミックトレイとハースを使用することがよくあります。

部品の取り扱いと配置

プッシャー機構の「押し込み」によって損傷する可能性のあるデリケートな部品は、ベルト炉のスムーズな移動に適しています。逆に、動くベルト上で転がったりずれたりする可能性のある部品は、プッシャー炉のトレイ内に安全に収めることができます。

トレードオフの理解

すべての用途に最適なシステムはありません。各方法の固有の制限を認識することが、費用のかかる間違いを避ける鍵となります。

ベルトシステムの制限

ベルトシステムの主な弱点はベルト自体です。時間の経過とともに伸びたり、歪んだり、トラッキングやアライメントの問題が発生する可能性のある消耗品です。予期しないベルトの故障は、重大な生産停止につながる可能性があります。

プッシャーシステムの欠点

プッシャーのインデックス動作は、製品の負荷に機械的な衝撃を与える可能性があり、特定のデリケートなアセンブリには許容できません。さらに、トレイと炉の炉床間の摩擦は、摩耗を引き起こし、粒子を発生させる可能性があり、高純度用途では潜在的な懸念事項となります。

プロセスに最適な選択をする

あなたの決定は、製造要件を直接反映したものでなければなりません。以下のガイドラインを使用して、選択を導きましょう。

- 小型軽量部品の大量生産が主な焦点の場合:ベルト炉は業界標準であり、最も効率的な連続スループットを提供します。

- 重い、大きい、またはバルク積載部品の処理が主な焦点の場合:プッシャー炉は、必要な高耐荷重能力と堅牢性に合わせて特別に設計されています。

- 振動に敏感な非常にデリケートな部品の処理が主な焦点の場合:ベルト炉のスムーズで連続的な動きが優れた選択肢です。

- 温度スペクトルの最高端(1200°C以上)で一貫して動作することが主な焦点の場合:堅牢なセラミック炉床とトレイシステムを備えたプッシャー炉は、多くの場合、より優れた長期耐久性を提供します。

これらの基本的な搬送の違いを理解することで、生産目標と材料要件に完全に合致する炉を選択することができます。

まとめ表:

| 搬送方法 | 最適 | 主な特徴 |

|---|---|---|

| ベルトシステム | 軽量部品、大量連続プロセス | スムーズな操作、ろう付け、はんだ付け、焼きなましに最適 |

| プッシャーシステム | 重いまたはかさばる負荷、高温用途 | 堅牢な取り扱い、半連続、焼結、焼成に適している |

KINTEKの高度な高温炉ソリューションで、研究室の熱処理を最適化しましょう! 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に信頼性の高いシステムを提供しています。強力な深いカスタマイズ能力により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。当社の炉がお客様の効率と成果をどのように向上させることができるかについてご相談いただけます!

ビジュアルガイド