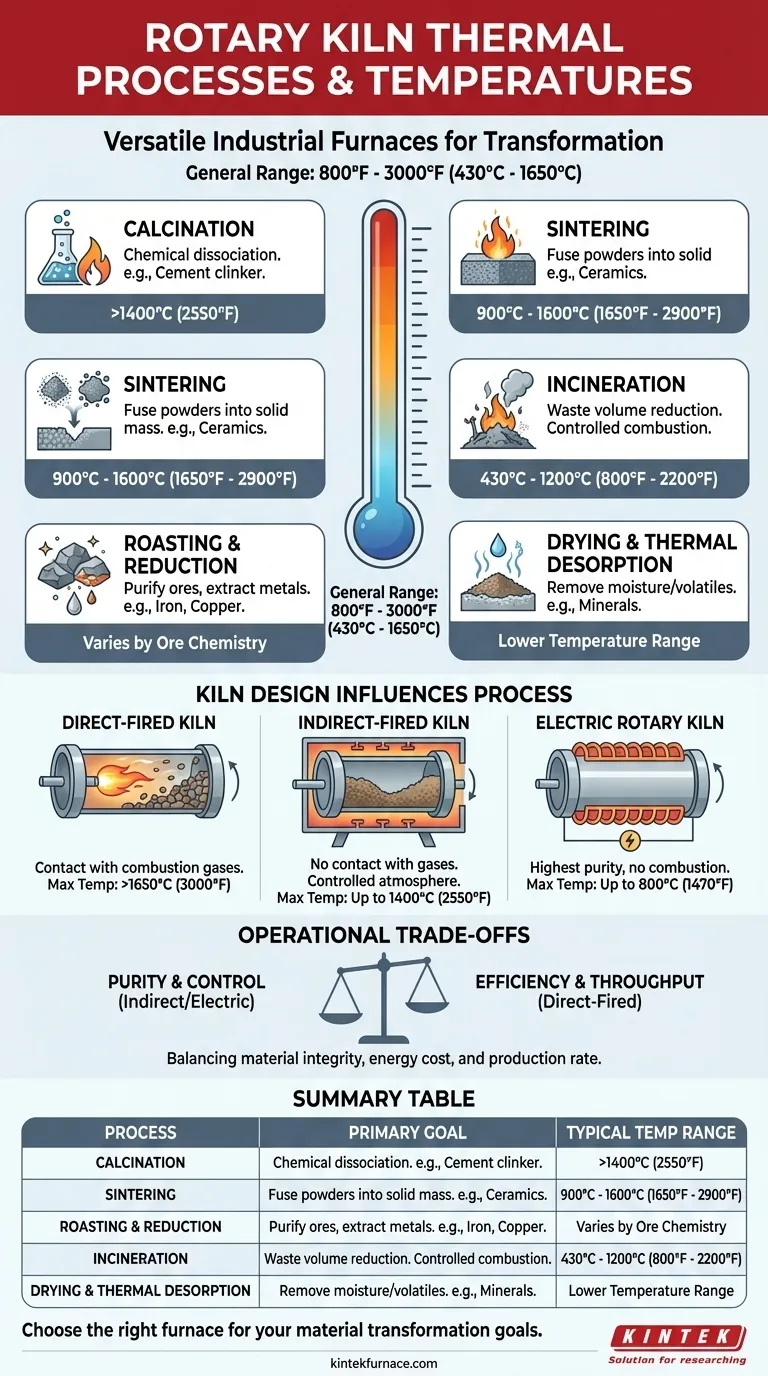

本質的に、ロータリーキルンは、焼成、焼結、焙焼、焼却、乾燥など、さまざまな熱処理プロセスを実行する多用途な工業用炉です。特定の運転温度は、材料と目的とする化学的または物理的変換によって完全に決定され、一般的に800°Fから3000°F(430°Cから1650°C)の広い範囲に収まります。

基本的なポイントは、ロータリーキルンは万能な装置ではないということです。プロセスが温度を決定し、それらが組み合わさって、特定の工業的成果を達成するために、加熱方法から材料処理能力に至るまで、キルンの設計を決定します。

ロータリーキルンにおける主要な熱処理プロセス

ロータリーキルンの主な機能は、加熱された回転シリンダー内で材料を転がすことによって、連続的な高温反応を促進することです。これにより、均一な熱暴露と一貫した処理が保証されます。

焼成:化学反応の促進

焼成は、高温を使用して材料の化学的解離を引き起こします。これは、単に水を '除去する' のではなく、化合物を分解することです。

最も顕著な例はセメント産業であり、石灰石と粘土の混合物を1400°C以上に加熱して、ポルトランドセメントの主要成分であるクリンカーを製造します。

焼結:固体塊の作成

焼結は、粉末状の材料を融点直下まで加熱し、粒子が融合して固体で一体化された塊になるようにします。

このプロセスは、セラミックスおよび耐火物産業において、レンガを焼成し、粘土を活性化するために重要であり、通常は900°Cから1600°Cの温度で行われます。

焙焼と還元:鉱石の精製

鉱業および冶金学では、焙焼は鉱石を加熱して不純物を除去したり、さらなる処理のために準備したりするために使用されます。

還元は、高温で鉄、ニッケル、銅などの金属を鉱石から抽出するために使用される特定の溶金プロセスです。

焼却:廃棄物の管理

焼却は材料の制御された燃焼であり、主に都市、産業、または医療廃棄物の量を削減するために廃棄物管理で使用されます。

このプロセスは、固体廃棄物を灰、排ガス、熱に変換し、通常は800°Fから2,200°Fの範囲で運転されます。

乾燥と熱分解:揮発性物質の除去

これは、ロータリーキルンの低温用途の1つです。その目的は、単に材料から水分またはその他の揮発性化合物を除去することです。

鉱物処理において、石膏、ボーキサイト、シリカサンドなどの材料が高温処理を受ける前に一般的です。

キルン設計が温度とプロセスに与える影響

キルンが熱を生成し、適用する方法は、プロセス要件、特に制御された雰囲気の必要性によって完全に決まる重要な設計上の選択です。

直接燃焼式キルン

直接燃焼式キルンでは、高温の燃焼ガスが処理中の材料の上および内部を直接流れます。

これは、セメントや石灰の生産などのバルクプロセスに非常に効率的であり、材料は排ガスからの汚染に敏感ではありません。これらのキルンは、焼成に必要な最も高い温度を達成できます。

間接燃焼式キルン

ここでは、回転ドラムは外部から加熱されます。内部の材料は、燃焼炎やガスに接触しません。

この設計は、制御された雰囲気が必要なプロセスや、熱分解、触媒表面処理、特殊化学品製造など、材料の純度が最優先される場合に不可欠です。通常、最大1400°Cまで運転されます。

電気ロータリーキルン

電気キルンは、燃焼が全くないため、最高の制御レベルと純度を提供します。それらは非常に効率的であり、熱効率はしばしば95%を超えます。

それらの正確な温度制御は、高価値または敏感な材料に最適ですが、多くの場合、約800°Cまでの運転温度に制限されます。

運用上のトレードオフの理解

適切な熱処理プロセスを選択するには、効率、材料の完全性、およびコストのバランスをとる必要があります。温度は複雑な方程式の1つの変数にすぎません。

純度対効率

直接燃焼は、バルク固体を加熱するための最も熱効率の高い方法ですが、燃焼副生成物による製品の汚染のリスクがあります。間接燃焼は、熱効率と機械的複雑性のいくらかを犠牲にして純度を維持します。

温度対滞留時間

目的の反応を達成することは、温度と材料がキルン内に滞在する時間(滞留時間)の両方の関数です。より高い温度は必要な滞留時間を短縮する可能性がありますが、エネルギーコストを増加させ、過熱または融解のリスクも高めます。

プロセス制御対スループット

よりシンプルで直接燃焼式のキルンは、単一製品の最大スループットのために作られた主力製品です。より複雑な間接式または電気式キルンは、雰囲気と温度プロファイルに対する優れた制御を提供しますが、スループット率が低い場合があります。

目標に合わせた適切な選択

最適なプロセスは、必要な材料変換を信頼性高く経済的に達成するプロセスです。

- バルク材料変換(セメントや石灰など)が主な焦点の場合:直接燃焼式キルンは、最大効率のために1400°C以上で運転される、高温焼成の業界標準です。

- 材料の純度(触媒や特殊化学品など)が主な焦点の場合:間接燃焼式または電気式キルンは、敏感な反応に必要な制御された雰囲気と正確な加熱を提供します。

- 廃棄物量の削減が主な焦点の場合:直接燃焼式キルンでの焼却は、制御された燃焼と廃棄物破壊の最も一般的な方法です。

- 鉱石の精製または金属抽出が主な焦点の場合:焙焼と還元プロセスは冶金学で使用され、温度は鉱石の化学に応じて特別に調整されます。

最終的に、成功する熱処理は、材料のユニークな特性をキルンとその加熱方法の特定の能力に合わせることにかかっています。

概要表:

| プロセス | 主な目的 | 典型的な運転温度範囲 |

|---|---|---|

| 焼成 | 化学的解離(例:セメントクリンカー製造) | >1400°C (2550°F) |

| 焼結 | 粉末状材料を固体塊に融合させる(例:セラミックス) | 900°C - 1600°C (1650°F - 2900°F) |

| 焙焼/還元 | 鉱石の精製または金属抽出(例:鉄、銅) | 鉱石の化学に応じて変動 |

| 焼却 | 制御された燃焼による廃棄物量の削減 | 430°C - 1200°C (800°F - 2200°F) |

| 乾燥/熱分解 | 水分または揮発性物質の除去(例:鉱物) | 低温範囲 |

| キルンタイプ | 雰囲気制御 | 最大典型温度 |

| 直接燃焼式 | 材料が燃焼ガスに接触する | >1650°C (3000°F) |

| 間接燃焼式 | 燃焼ガスとの接触なし | 最大1400°C (2550°F) |

| 電気式 | 最高の純度、燃焼なし | 最大800°C (1470°F) |

熱処理プロセスの最適化をご検討ください

| プロセス | 主な目的 | 典型的な運転温度範囲 |

|---|---|---|

| 焼成 | 化学的解離(例:セメントクリンカー製造) | >1400°C (2550°F) |

| 焼結 | 粉末状材料を固体塊に融合させる(例:セラミックス) | 900°C - 1600°C (1650°F - 2900°F) |

| 焙焼/還元 | 鉱石の精製または金属抽出(例:鉄、銅) | 鉱石の化学に応じて変動 |

| 焼却 | 制御された燃焼による廃棄物量の削減 | 430°C - 1200°C (800°F - 2200°F) |

| 乾燥/熱分解 | 水分または揮発性物質の除去(例:鉱物) | 低温範囲 |

| キルンタイプ | 雰囲気制御 | 最大典型温度 |

| 直接燃焼式 | 材料が燃焼ガスに接触する | >1650°C (3000°F) |

| 間接燃焼式 | 燃焼ガスとの接触なし | 最大1400°C (2550°F) |

| 電気式 | 最高の純度、燃焼なし | 最大800°C (1470°F) |

熱処理プロセスの最適化をご検討ください

適切な炉を選択することは、直接燃焼システムの高スループット効率が必要な場合でも、間接または電気キルンの精密な雰囲気制御が必要な場合でも、材料変換目標を達成するために重要です。

KINTEKは、高度な熱処理ソリューションにおける信頼できるパートナーです。専門的な研究開発と製造に裏打ちされた、マッフル、チューブ、ロータリー、真空、CVDシステムを含む、ラボ用および工業用炉の包括的な範囲を提供しています。当社の高温炉はすべて、焼成、焼結、焙焼などの最適なパフォーマンスを保証するために、独自のプロセス要件を満たすようにカスタマイズ可能です。

お客様の用途についてお話ししましょう。お客様のニーズに最適なキルンまたは炉ソリューションを見つけるために、今すぐ専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉