要するに、プラズマ強調化学気相成長法(PECVD)によって作成されるコーティングは、非常に高密度で薄く、多機能であることで知られています。これらのナノスケールの膜は包括的な保護バリアを提供し、従来の技術では達成が困難な、堅牢な環境耐性、特殊な光学特性、および幅広い材料適合性を提供します。

PECVDの主な利点は、低温で非常に均一な高性能保護膜を生成できる点にあります。この多用途性により、敏感な電子機器やポリマーを含む幅広い材料に、保護、光学などのためのカスタマイズされた特性でコーティングを施すことが可能になります。

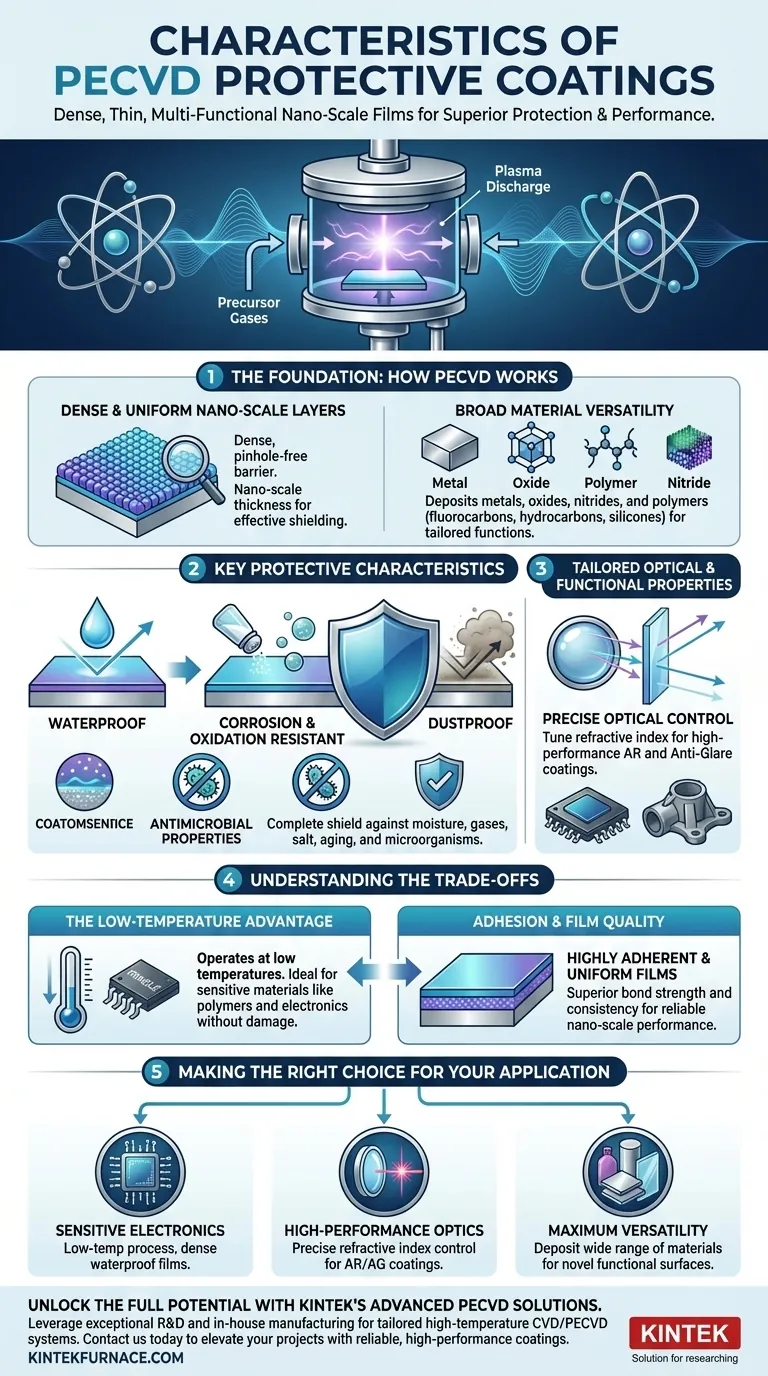

基礎:PECVDがいかにして優れた膜を生成するか

PECVDは単なるコーティング方法ではなく、原子レベルで材料を設計するための精密ツールです。プラズマの使用が、その独自の能力を可能にする重要な差別化要因です。

高密度で均一なナノスケール層

PECVDコーティングの主要な物理的特性は、ナノスケールの厚さでピンホールがない高密度の構造です。これにより、湿気、ガス、その他の汚染物質の侵入を防ぐ、非常に効果的で均一なバリアが作成されます。

この均一性は、粒子汚染や不均一な膜厚の問題を抱えることがある従来の化学気相成長法(CVD)とは対照的です。

幅広い材料の多様性

PECVDは堆積させる材料の種類において非常に柔軟性があります。これにより、コーティングの機能を特定の用途のニーズに合わせて調整できます。

このプロセスは、金属、酸化物、および窒化物から膜を作成するために使用できます。また、フッ素系炭化水素、炭化水素、シリコーンなどのポリマーを堆積させるという独自の能力も持っており、機能的な可能性の広がりをもたらします。

主要な保護特性

PECVD膜の高密度で均一な性質は、強力な保護特性のセットに直接つながります。これらの特性は、下地の基材をさまざまな環境的脅威から保護します。

環境的および化学的耐性

PECVDコーティングは、劣化の一般的な原因に対する完全なシールドを形成します。これらは優れた疎水性(撥水性)で知られており、本質的に防水です。

この保護は、塩水噴霧、腐食、酸化、および一般的な経年劣化に対する耐性に及び、コーティングされた製品の完全性と外観を長期間維持します。多くは本質的に防塵でもあります。

抗菌特性

医療機器や頻繁に触れる表面については、特定のPECVD膜を抗菌特性を持つように設計することができます。これは、製品表面での細菌やその他の微生物の増殖を抑制するのに役立ちます。

調整された光学的および機能的特性

単なる保護を超えて、PECVDは光を操作し、コンポーネントの光学性能を向上させるための強力なツールです。

正確な光学的制御

圧力、温度、ガス流量などのプラズマパラメーターを慎重に管理することにより、エンジニアは堆積膜の屈折率を正確に調整できます。

この制御は、高性能の反射防止(AR)コーティングやグレア防止コーティングを作成するために重要です。これらは、一般のサングラスから、光度計や光データストレージシステムなどの科学機器に至るまで、あらゆるものに使用されています。

トレードオフの理解

強力ではありますが、PECVDを選択するにはその文脈を理解する必要があります。従来の熱駆動型CVDに対する主な利点は、はるかに低い温度で動作できることです。

低温の利点

従来のCVDは、必要な化学反応を促進するために非常に高い温度を必要とすることがよくあります。これにより、金属やセラミックなどの極度の熱に耐えられる材料への使用が制限されます。

PECVDは、前駆体ガスを活性化するために熱だけでなく、プラズマからのエネルギーを使用します。この低温動作が、PECVDがポリマー、プラスチック、複雑な電子機器などの温度に敏感な材料を損傷することなくコーティングできる理由です。

密着性と膜品質

従来のCVD膜は密着性が高い場合がありますが、プロセスにより均一性が低くなることがあります。PECVDは、密着性が高く、かつ非常に均一な膜を作成することでこれを改善し、ナノスケールアプリケーションでの信頼性の高い性能にとって極めて重要です。

お客様のアプリケーションに最適な選択をする

PECVDを選択することは、達成する必要のある特定の性能と保護する必要のある材料に基づいて行われる戦略的な決定です。

- 敏感な電子機器やポリマーの保護が主な焦点の場合: 低温プロセスであり、高密度で防水性、耐食性のある膜を作成できるため、PECVDが最適な選択肢となります。

- 高性能光学が主な焦点の場合: PECVDは、要求の厳しいアプリケーション向けに特殊な反射防止コーティングやグレア防止コーティングを設計するために必要な、屈折率に対する正確な制御を提供します。

- 最大限の汎用性が主な焦点の場合: 酸化物からシリコーンまで幅広い材料を堆積できるPECVDの能力は、新しい機能性表面の研究開発のための理想的なプラットフォームとなります。

結局のところ、PECVDを活用することで、単なる保護を超えて、製品が必要とする正確な表面特性の設計を始めることができます。

要約表:

| 特性 | 説明 |

|---|---|

| 膜密度 | 効果的なバリア保護のための高密度、ピンホールフリーのナノスケール層 |

| 均一性 | 一貫性や汚染を防ぐための非常に均一な厚さ |

| 材料の多様性 | 金属、酸化物、窒化物、およびシリコーンや炭化水素などのポリマーを堆積 |

| 環境耐性 | 防水性、耐食性、防塵性があり、抗菌性のオプションも利用可能 |

| 光学特性 | 反射防止コーティングおよびグレア防止コーティングのための調整可能な屈折率 |

| 低温動作 | 損傷なく敏感な材料(例:ポリマー、電子機器)をコーティング |

| 密着性 | アプリケーションでの信頼性の高いパフォーマンスを保証する高密着性の膜 |

KINTEKの先進的なPECVDソリューションで材料の可能性を最大限に引き出しましょう!卓越したR&Dと社内製造を活用し、CVD/PECVDシステムを含むカスタマイズされた高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、保護、光学、パフォーマンスを向上させるためのユニークな実験ニーズに合わせた正確なコーティングが保証されます。当社の信頼性の高い高性能コーティングでプロジェクトをレベルアップする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉