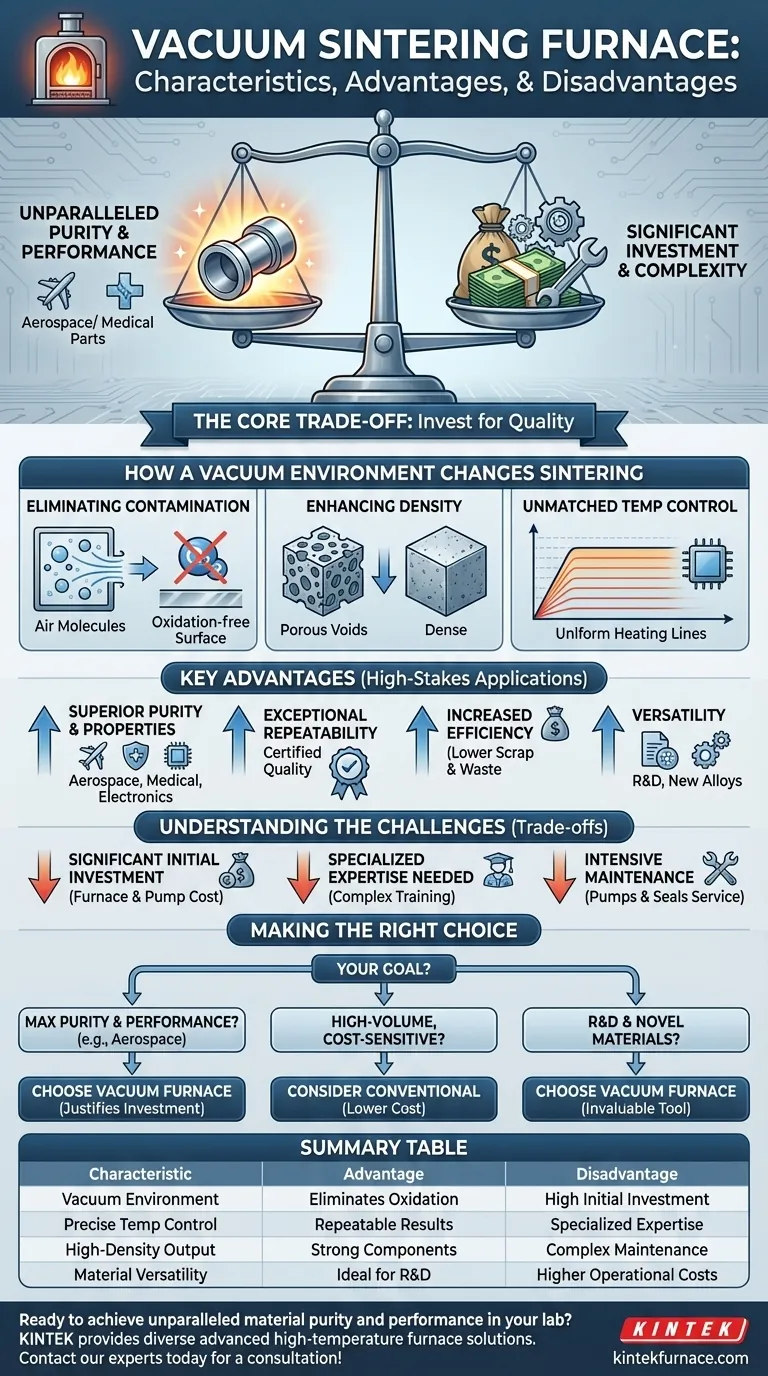

真空焼結炉は、制御された低圧環境で材料を焼結する高度な熱処理システムです。その主な利点は、大気汚染(酸化など)を防ぐことにより、例外的に純粋で高密度、高性能な部品を製造できることです。しかし、このレベルの品質には、初期の設備投資と、その操作に必要な専門知識の両方で大きなコストがかかります。

真空焼結炉を使用するという根本的な決定は、トレードオフです。従来の雰囲気炉では不可能なレベルの材料純度と構造的完全性を達成するために、より複雑で高価なプロセスに投資しているのです。

真空環境が焼結をどのように変えるか

この炉の決定的な特徴は、加熱チャンバーから空気やその他のガスを除去することです。大気炉とのこの根本的な違いは、焼結プロセス中にいくつかの明確な利点を生み出します。

大気汚染の排除

高温では、ほとんどの材料は空気中のガス、特に酸素と反応します。このプロセスは酸化として知られており、材料の特性を低下させ、望ましくない表面層を作成する可能性があります。

真空炉はこれらの反応性ガスを除去し、クリーンな環境を作り出します。これにより、酸化、窒化、その他の望ましくない化学反応を防ぎ、最終製品の化学的純度と安定性を確保します。

密度と構造的完全性の向上

閉じ込められたガスは、焼結部品内の気孔率、つまり微細な空隙の主な原因です。これらの気孔は応力点として機能し、最終部品を弱める可能性があります。

加熱前に空気を除去することで、真空環境は気泡や空隙の形成を大幅に低減します。これにより、最終製品はより高い密度、より大きな強度、そして優れた耐摩耗性を実現します。

比類なき温度制御の達成

真空は対流による熱損失を最小限に抑え、非常に効率的で均一な加熱を可能にします。最新の真空炉は、高度なコンピューター制御コントローラーを使用してプロセスを管理します。

これにより、安定した再現可能な加熱および冷却サイクルを備えた、非常に精密な温度プロファイルが可能になります。このレベルの制御は、敏感な材料の処理と一貫した冶金結果の達成に不可欠です。

高リスクアプリケーションにおける主な利点

真空炉のユニークなプロセス環境は、目に見えるメリットをもたらし、材料性能が譲れない産業にとって好ましい選択肢となっています。

優れた材料純度と特性

汚染がないため、機械的、熱的、電気的特性が強化されたクリーンな最終製品が得られます。これは、航空宇宙、医療用インプラント、高度な電子機器などの分野で不可欠です。これらの分野では、不純物が壊滅的な故障につながる可能性があります。

卓越したプロセス再現性

コンピューター制御された加熱、冷却、ガスフローにより、すべての生産実行が同一であることが保証されます。この冶金的再現性は、規制産業における品質管理と認証に不可欠です。

エネルギーと材料の効率向上

真空は優れた断熱材であるため、周囲の環境を加熱するエネルギーの無駄が少なくなります。高純度の出力は、スクラップ率の低下と材料の無駄の削減にもつながり、一部の高い運用コストを相殺します。

材料間の汎用性

真空炉は非常に適応性が高く、幅広い材料やプロセスに適しています。標準的な雰囲気では処理できない新しい合金や先進材料の研究開発に理想的なツールです。

トレードオフと課題の理解

強力ですが、真空炉はすべてのアプリケーションに適したソリューションではありません。メリットには、慎重に検討する必要がある重大かつ実用的な考慮事項が伴います。

多額の初期投資

真空焼結炉は、産業用炉の中で最も高価なものの1つです。コストには、炉自体、強力な真空ポンプ、およびそれを操作するために必要な洗練された制御システムが含まれます。

専門知識の必要性

高真空システムの操作と保守は、標準的な炉よりもはるかに複雑です。真空技術、漏れ検出、プロセス制御に関する専門知識が必要であり、オペレーターには特定のトレーニングが必要です。

メンテナンスと運用上の要求

真空システムには、ポンプ、シール、センサーなど、故障する可能性のあるコンポーネントがさらに多くあります。定期的なメンテナンスはより集中的であり、焼結サイクルを成功させるために必要な低圧を達成および維持するために重要です。

目標に合わせた最適な選択

適切な炉の選択は、最終製品の要求される品質と運用上の制約に完全に依存します。

- 主な焦点が材料の純度と性能の最大化である場合(例:航空宇宙、医療):汚染の排除と構造的完全性の向上によるメリットは、投資を正当化します。

- 主な焦点が高量生産、コスト重視の生産である場合:高い資本コストと運用上の複雑さが障壁となる可能性があり、従来の雰囲気炉の方が適している場合があります。

- 主な焦点が研究開発である場合:精密な制御、汎用性、および新しい材料を扱う能力により、真空炉は非常に価値のあるツールとなります。

最終的に、真空炉を選択することは、他のすべての要因よりも最終部品の品質を優先するという戦略的な決定です。

概要表:

| 特性 | 利点 | 欠点 |

|---|---|---|

| 真空環境 | 大気汚染(酸化)を排除する | 設備とポンプへの多額の初期投資 |

| 精密な温度制御 | 均一な加熱と再現可能な結果を可能にする | 専門的なオペレーターの専門知識とトレーニングが必要 |

| 高密度出力 | 低気孔率で強力な耐摩耗性部品を作成する | ポンプとシールの集中的で複雑なメンテナンス |

| 材料の汎用性 | 研究開発や敏感な材料(航空宇宙、医療)に最適 | 雰囲気炉と比較して運用コストが高い |

ラボで比類なき材料純度と性能を達成する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究所に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なカスタマイズ能力によって補完されています。

KINTEKの真空焼結炉がお客様の特定のアプリケーションに合わせてどのようにカスタマイズできるかについて話し合いましょう。今すぐ専門家にお問い合わせください。

ビジュアルガイド