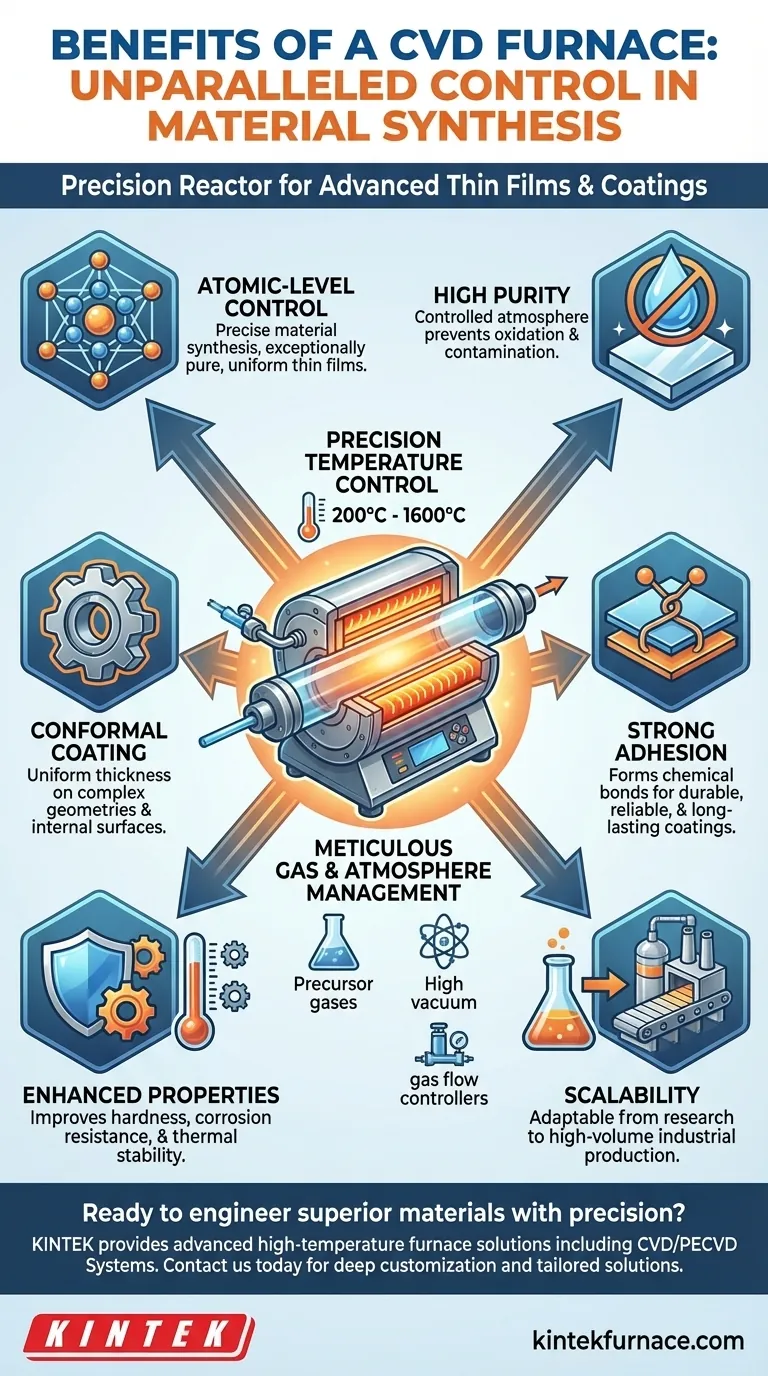

本質的に、CVD炉は原子レベルでの材料合成において比類のない制御を提供します。 その主な利点は、非常に純粋で均一で強力に結合した薄膜およびコーティングを作成する能力に由来します。このプロセスにより、硬度、耐食性、熱安定性などの強化された特性を持つ材料を、さまざまな基板上に工学的に作り出すことができ、小規模な研究から大量生産までスケールアップが可能です。

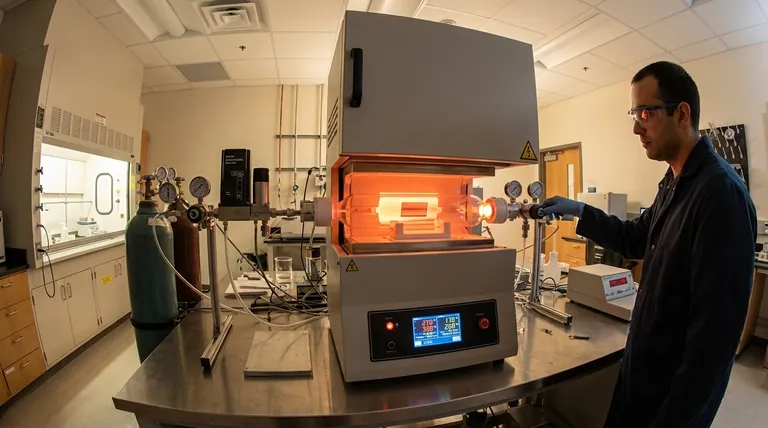

化学気相成長(CVD)炉は、単なる高温炉ではなく、精密な反応炉です。その真の価値は、材料を原子レベルで堆積させる制御された化学反応を可能にし、他の方法ではしばしば達成不可能な高性能膜を生み出すことにあります。

制御の基盤:CVD炉の仕組み

CVD炉の利点は、そのコア設計に直接起因しており、化学堆積環境を綿密に制御することができます。それは単に熱を加えることではなく、化学反応のすべての変数を管理することです。

精密な温度制御

CVD炉の重要な特徴は、200℃から1600℃を超える範囲で、非常に均一で安定した温度ゾーンを作成できることです。

この均一な加熱は、CVDプロセスが温度に非常に敏感な化学反応に依存しているため、非常に重要です。わずかな変動でも堆積速度や膜の特性が変化し、一貫性が失われる可能性があります。

綿密なガスおよび雰囲気管理

CVDは、精密な量の前駆体ガスを炉チャンバーに導入することによって機能します。これらのガスは、高温の基板表面上またはその近くで反応し、目的の材料を形成します。

ガス流量コントローラーは、前駆体の正確な配合を管理し、システムの雰囲気は厳密に制御されます。操作は高真空下、大気圧下、または低圧環境下で実行できます。

この制御が高い純度を保証します。真空中で酸素や水蒸気などの不要な分子を除去することで、炉は酸化や汚染を防ぎ、堆積した膜が目的の元素のみで構成されることを保証します。

多用途なチャンバー設計

CVD炉はさまざまな構成で提供されており、最も一般的なものは管状炉またはバッチシステムです。この柔軟性により、プロセスをさまざまなニーズに適応させることができます。

管状炉は、研究、連続処理、および均一な基板のコーティングに優れています。石英やアルミナなどの異なる管材料は、温度と化学的適合性に基づいて選択できます。

バッチ炉は、複数の部品を一度に処理するように設計されており、各ロットの加熱および冷却サイクルを精密に制御しながら、工業規模の生産に適しています。

制御を目に見える利益に変換する

温度、ガス化学、圧力に対する正確な制御は、特定のエンジニアリング課題を解決する優れた材料結果に直接変換されます。

比類のない純度と組成

プロセスが高純度の前駆体ガスを使用して制御された雰囲気で行われるため、結果として得られる膜は非常に純粋です。

高温化学反応は選択的であり、目的の材料のみを堆積させます。これにより、半導体や光学分野の用途にとって不可欠な、最小限の欠陥と正確に制御された化学組成を持つコーティングが得られます。

優れたコーティング均一性(コンフォーマリティ)

見通し線堆積法(スパッタリングや蒸着など)とは異なり、CVDプロセスにおける前駆体ガスは、複雑な形状の周りや内部に流れることができます。

これにより、非常にコンフォーマルなコーティングが得られ、鋭い角、溝、穴を含む三次元物体のすべての表面にわたって膜の厚さが均一になります。

優れた密着性と耐久性

CVDプロセスは、材料を基板の上に置くだけではありません。膜と表面の間に化学結合を形成します。

堆積条件を最適化することで、この結合は非常に強固になります。結果として得られる密着性は、コーティングされた部品の耐久性、信頼性、寿命を大幅に向上させます。

設計された材料特性

CVDは、単一の種類の材料を作成するために使用されるだけではありません。それは、広範囲の金属、セラミック、およびポリマーを堆積させるための多用途なプラットフォームです。

これにより、エンジニアは基板の特性を意図的に強化することができます。一般的な用途としては、金属工具に硬質セラミックコーティング(窒化チタンなど)を施して耐摩耗性を高めたり、ウェーハに二酸化シリコン膜を堆積させて電気絶縁体として機能させたりします。

トレードオフと考慮事項を理解する

CVDは強力ですが、万能の解決策ではありません。その利点には、情報に基づいた決定を下すために理解する必要がある複雑さが伴います。

高温と基板の限界

多くのCVDプロセスに必要な高温は、ポリマーや特定の低融点金属などの感熱性基板を損傷または変形させる可能性があります。これは基本的な制限です。

プロセスの複雑さと専門知識

安定した再現性のあるCVDレシピを開発することは複雑な作業です。目的の膜特性を達成するためには、温度、圧力、ガス流量、化学反応の変数をバランスさせるためのかなりの専門知識が必要です。これは「プラグアンドプレイ」技術ではありません。

前駆体化学と安全性

CVDで使用される前駆体ガスは、有毒、可燃性、腐食性、または自己発火性(空気との接触で発火)である可能性があります。CVDシステムは、これらの危険な材料を安全に処理するために、ガスキャビネット、検出器、排気処理システムなどの堅牢な安全インフラを必要とします。

アプリケーションに最適な選択をする

堆積方法を選択するには、プロセスの能力を主要な目標に合わせる必要があります。

- 最高の純度と膜品質が最優先事項の場合: 制御された化学反応が汚染物質を最小限に抑え、精密な構造設計を可能にするため、CVDが優れた選択肢となることがよくあります。

- 複雑な3D形状や内部表面をコーティングする場合: CVDの等角性は、見通し線プロセスでは実現できない均一な被覆を提供します。

- 温度に敏感な基板を使用している場合: 低温CVDバリアント(プラズマCVDなど)を慎重に検討するか、代替の堆積方法を完全に検討する必要があります。

- 単純な形状の費用対効果の高いコーティングが優先される場合: CVDの性能向上と、電気めっきや物理蒸着(PVD)などの方法の低コストおよび低複雑性を比較検討してください。

CVDの基本的な制御原理を理解することで、特定の課題に合わせて特性を調整した材料を工学的に作り出すためにCVDプロセスを活用することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 原子レベルの制御 | 均一で強固に結合した薄膜を用いた精密な材料合成を可能にします。 |

| 高純度 | 制御された雰囲気により汚染を防ぎ、純粋なコーティングを保証します。 |

| コンフォーマルコーティング | 内部表面を含む複雑な3D形状に均一な厚さを実現します。 |

| 強力な密着性 | 耐久性があり長持ちするコーティングのために化学結合を形成します。 |

| 強化された特性 | 基板の硬度、耐食性、熱安定性を向上させます。 |

| 拡張性 | 研究から大量生産まで適しています。 |

精密な技術で優れた材料を生み出す準備はできていますか? KINTEKは、優れた研究開発と自社製造を活かし、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。マッフル、チューブ、ロータリー、真空&雰囲気炉を特徴とする当社の製品ラインは、お客様の独自の実験ニーズを満たすための強力な詳細なカスタマイズ機能によって補完されています。今すぐお問い合わせください。当社のオーダーメイドのソリューションが、お客様のラボの効率を高め、イノベーションを推進する方法についてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン