要するに、プラズマ支援化学気相成長法(PECVD)とその高い成膜速度の主な利点は、製造効率の大幅な向上です。この速度により、薄膜を数時間ではなく数分で作成できるようになり、これは直接的に生産スループットの向上と単位コストの大幅な削減につながり、現代の大量生産の礎となっています。

PECVDの速度の真の価値は、速度そのものではなく、低温でこの速度を達成できる能力にあります。この独自の組み合わせにより、量産に必要な経済的な実行可能性を犠牲にすることなく、熱に弱い材料をコーティングすることが可能になります。

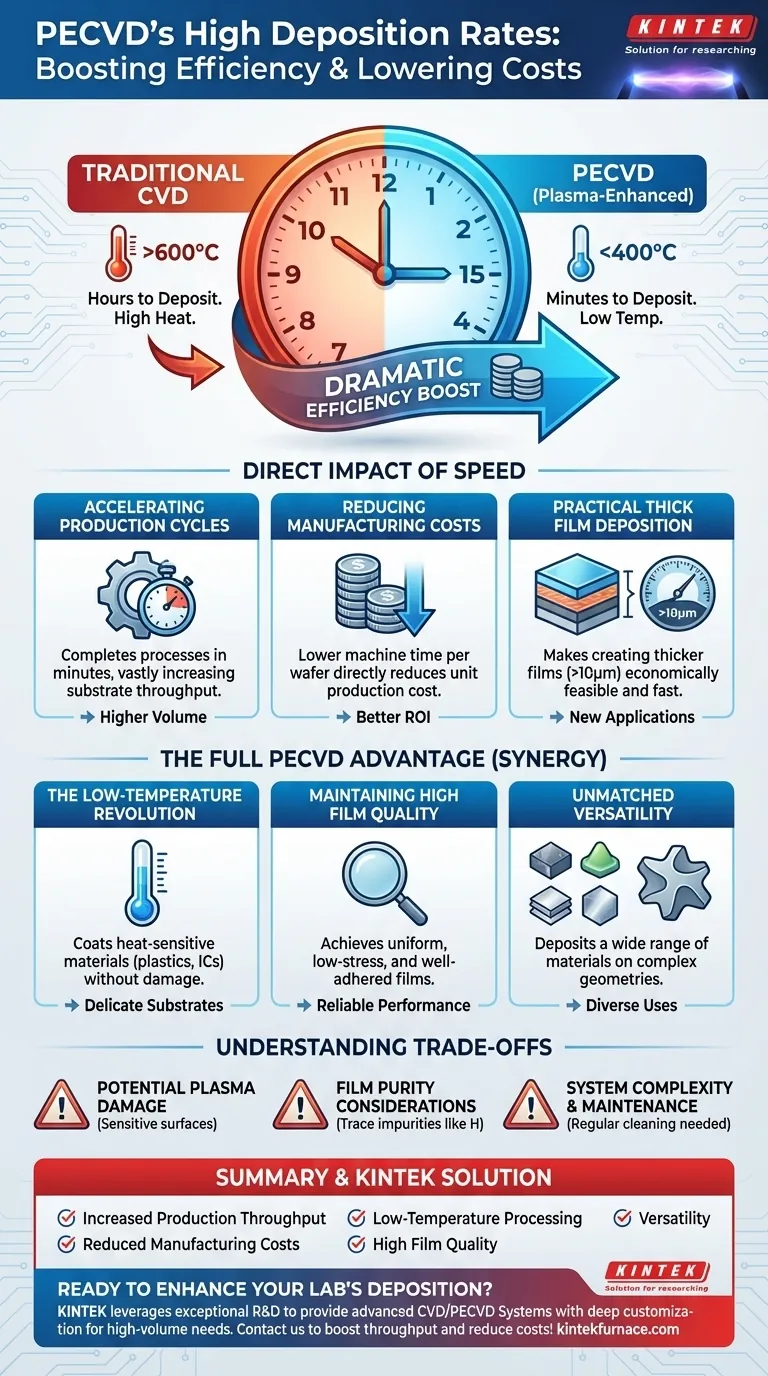

高い成膜速度の直接的な影響

PECVDの速度は単なる漸進的な改善ではなく、薄膜成膜の経済性と能力を根本的に変えます。

生産サイクルの加速

従来の化学気相成長法(CVD)では、特定の膜厚を堆積させるのに数時間かかる場合があります。PECVDは、プラズマを使用して前駆体ガスを活性化することで、これらの化学反応を劇的に加速します。

これにより、同じプロセスをわずか数分で完了させることができ、特定の期間内に処理できる基板の枚数を大幅に増やすことができます。

製造コストの削減

あらゆる製造環境において、機械時間は直接的なコストです。PECVDは、ウェハや部品ごとに必要な時間を短縮することで、製造全体のコストを削減します。

このコスト効率性は、半導体製造や太陽電池製造など、生産量と単位コストが重要な指標となる業界でPECVDが広く採用されている主な理由です。

実用的な厚膜成膜の実現

「薄膜」として使用されることが多いですが、一部の用途では、10マイクロメートル(μm)を超える可能性のある厚いコーティングが必要になります。

PECVDの高い成膜速度により、従来の低速CVD法では時間的にもコスト的にも実行不可能であったこれらの厚膜の作成が実用的になります。

速度だけがすべてではない理由:PECVDの完全な利点

高い成膜速度は強力な機能ですが、その真の影響は、PECVDプロセスの他の固有の利点と組み合わされたときに実現されます。

低温革命

PECVDの最も重要な利点は、多くの場合400°C未満の**低温処理**です。従来のCVDでは、必要な化学反応を促進するために非常に高い温度(多くの場合>600°C)が必要です。

この低温能力と高速性が組み合わさることで、高温法では損傷または破壊される可能性のあるプラスチック、ポリマー、完全に加工された集積回路などの温度に敏感な材料への高品質な膜の成膜が可能になります。

高い膜品質の維持

高速であるにもかかわらず、PECVDは本質的に品質を犠牲にしません。プラズマ強化プロセスにより、大面積基板全体にわたって高度に**均一な**膜を生成できます。

さらに、これらの膜は通常、**内部応力が低く**、基板への**密着性が良好**であり、欠けや剥離に対する耐性があります。このプロセスにより、屈折率や硬度などの材料特性を正確に制御することも可能です。

比類のない多用途性

PECVDは、誘電体(窒化ケイ素や二酸化ケイ素など)、半導体、さらには一部の金属を含む幅広い材料を堆積できる非常に多用途な技術です。

複雑な非平面形状を均一にコーティングできる能力は、マイクロエレクトロニクスから産業部品の保護コーティングに至るまで、多様な用途で価値があります。高い成膜速度により、これらのさまざまな材料を経済的に実行可能にします。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下す鍵となります。

プラズマ誘起損傷の可能性

低温、高速堆積を可能にする高エネルギープラズマは、プロセスが正確に制御されていない場合、非常に敏感な基板の表面に損傷を与えることがあります。

膜純度の考慮事項

絶対的に最高の材料純度(例:特定の原子層堆積膜)を必要とする特定の高度な用途では、低圧CVD(LPCVD)などの、より遅く、より高温のプロセスが依然として好まれる場合があります。PECVD膜には、前駆体ガス由来の水素などの微量不純物が含まれることがあります。

システムの複雑性とメンテナンス

PECVDシステムは、一部の単純な熱CVD反応装置よりも複雑です。プラズマ生成ハードウェアには注意深いメンテナンスが必要であり、堆積中に形成される可能性のあるポリマー副生成物を除去するためにチャンバーの清掃が定期的に必要になります。

目標に合った正しい選択をする

堆積方法の選択は、プロジェクトの主な目的に完全に依存します。

- 主な焦点が最大の生産量とコスト効率である場合: PECVDは優れた選択肢であり、特にその速度が決定的な経済的優位性をもたらす大量生産において顕著です。

- 主な焦点が熱に弱い基板のコーティングである場合: PECVDは、デリケートな材料を保護しつつ、生産可能な速度を提供するという点で、しばしば唯一の実行可能な選択肢となります。

- 主な焦点が絶対的に最高の膜純度である場合: 優れた材料品質のために速度と基板の制限というトレードオフを受け入れ、より遅い高温プロセスを検討する必要があるかもしれません。

結局のところ、PECVDの高い成膜速度は、低温処理と高品質の膜成膜という独自の組み合わせを現代の製造業において支配的で実現可能な技術にしている原動力なのです。

要約表:

| 利点 | 説明 |

|---|---|

| 生産スループットの向上 | 高い成膜速度により、薄膜を数時間ではなく数分で作成でき、生産量が向上します。 |

| 製造コストの削減 | プロセスの高速化により、機械時間と単位コストが削減され、大量生産業界に最適です。 |

| 低温処理 | 速度と相まって、損傷なしにプラスチックなどの熱に弱い材料をコーティングすることを可能にします。 |

| 高い膜品質 | 高い成膜速度でも、均一性、低応力、良好な密着性を維持します。 |

| 多用途性 | 複雑な形状にさまざまな材料(例:誘電体、半導体)を効率的に堆積させます。 |

高効率ソリューションで研究室の薄膜成膜を強化する準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、半導体製造、太陽電池製造、その他の大量生産業界であっても、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のカスタマイズされたPECVDシステムが生産スループットの向上とコスト削減にどのように貢献できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械