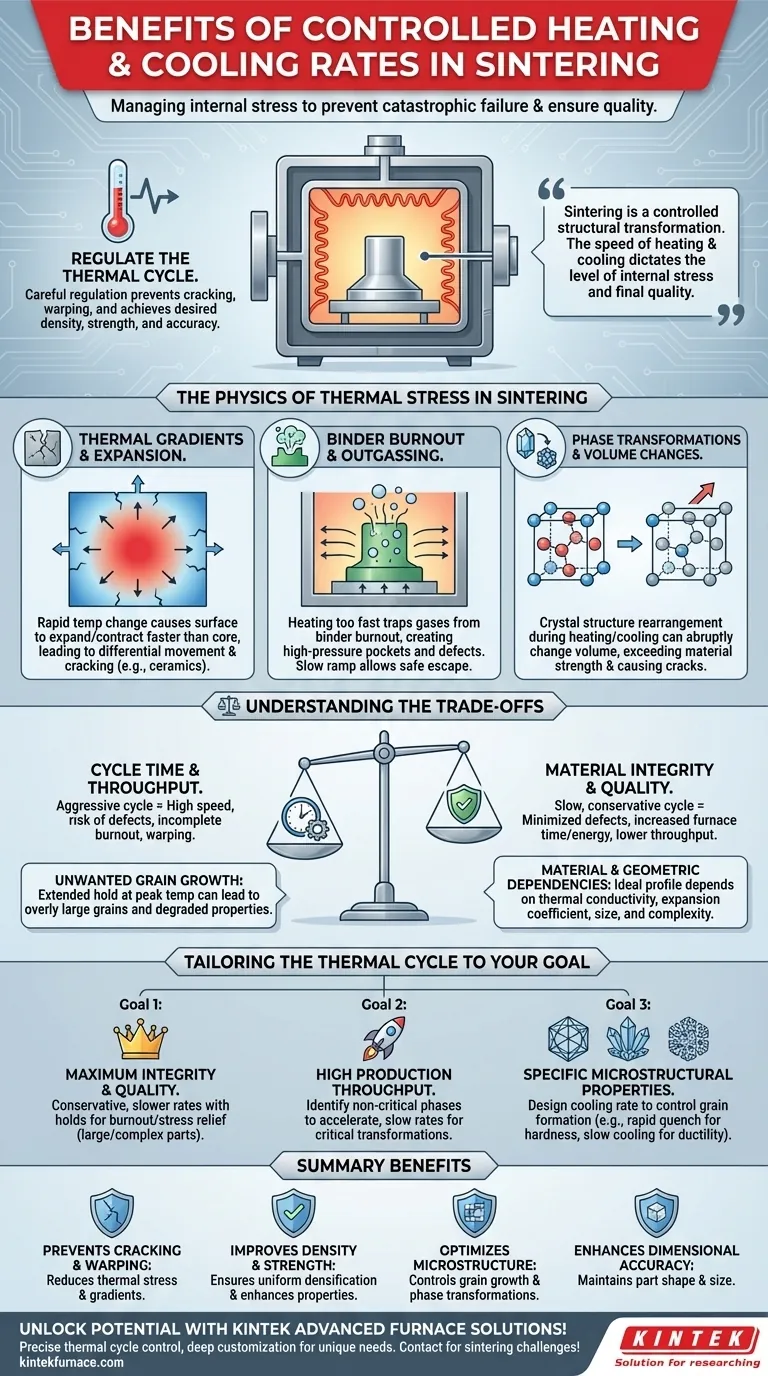

要するに、焼結中の加熱および冷却速度の制御は、材料内部の残留応力を管理するための主要な手段です。熱サイクルを注意深く調整することで、亀裂や反りなどの壊滅的な破壊を防ぎ、焼結部品が所望の密度、強度、寸法精度を達成できるようにします。

焼結は単なる加熱プロセス以上のものです。それは制御された構造的変換です。材料を加熱および冷却する速度が、材料が経験する内部応力のレベルを決定し、製品の最終的な品質と実現可能性に直接影響を与えます。

焼結における熱応力の物理学

焼結の成功は、材料が加熱および冷却される際に経験する物理的変化を乗り切るかどうかにかかっています。このプロセスを急ぐと、部品を容易に破壊する可能性のある巨大な応力が生じます。

熱勾配と膨張

部品を急速に加熱または冷却すると、その表面はコアよりも速く温度が変化します。この違いは熱勾配として知られ、材料の異なる部分が異なる速度で膨張または収縮することを引き起こします。

この差動的な動きが強力な内部応力を発生させます。セラミックスなどの脆性材料では、この応力が亀裂の最も一般的な原因となります。

バインダーの燃焼とガス抜き

ほとんどの粉末冶金プロセスでは、粉末をグリーン(未焼結)状態で保持するために有機バインダーを使用します。このバインダーは、緻密化が始まる前に比較的低温で完全に除去されるか、「燃焼」される必要があります。

加熱が速すぎると、燃焼中に生成されたガスが閉じ込められ、部品内部に高圧ポケットが形成される可能性があります。これは内部空隙、ブリスター、さらには壊滅的な破壊につながる可能性があります。安全にガスを排出させるためには、ゆっくりとした制御された昇温ランプが不可欠です。

相変態と体積変化

多くの材料、特に合金や一部のセラミックスは、加熱および冷却されると相変態を起こします。これは、内部の結晶構造が再配列されるときです。

これらの変態には、しばしば急激な体積変化が伴います。これが熱勾配を介してあまりにも速く発生すると、結果として生じる内部ひずみは材料の強度を容易に超越し、亀裂や変形を引き起こす可能性があります。

トレードオフの理解

ゆっくりと着実なアプローチが最も安全な場合が多いですが、常に最も効率的であるとは限りません。理想的な熱サイクルは、冶金的な精度と運用の現実とのバランスです。

サイクル時間と材料の完全性

最も基本的なトレードオフは、速度と品質です。より遅く、より保守的な熱サイクルは欠陥のリスクを最小限に抑えますが、炉時間を増やし、スループットを低下させ、より多くのエネルギーを消費します。

逆に、速度を優先する積極的なサイクルは、熱衝撃、不完全なバインダー燃焼、反りのリスクを劇的に高め、不良率の上昇につながります。

望ましくない粒成長

材料を最高焼結温度に長期間保持すると、過度の粒成長につながる可能性があります。緻密化は望ましいですが、大きすぎる粒は、破壊靭性などの特定の機械的特性を低下させることがあります。

冷却速度も最終的な粒構造に影響します。したがって、亀裂を防ぐだけでなく、目標とする微細構造を達成するためにも、熱プロファイル全体を最適化する必要があります。

材料と幾何学的依存性

普遍的な「正しい」速度というものは存在しません。理想的なプロファイルは、材料の熱伝導率、熱膨張係数、部品のサイズ、および幾何学的複雑さに大きく依存します。

大きく厚い部品や鋭角を持つ部品は、熱勾配の影響をはるかに受けやすく、小さく単純な部品よりも大幅に遅い加熱および冷却速度を必要とします。

目標に合わせた熱サイクルの調整

主要な目的を定義することが、焼結プロセスを最適化するための最初のステップです。適切な熱プロファイルは、何を優先するかによって完全に異なります。

- 主な焦点が最大の構造的完全性と品質である場合:特に大型または複雑な部品の場合、バインダー燃焼と応力緩和のための専用保持時間を設け、保守的で遅い加熱および冷却速度を使用します。

- 主な焦点が生産スループットの最大化である場合:サイクルの非クリティカルなフェーズで速度を加速できる箇所を慎重に特定し、クリティカルな相変態またはバインダー燃焼段階でのみ、遅く正確な制御に集中します。

- 主な焦点が特定の微細構造特性の達成である場合:冷却速度を調整して粒形成を制御します。急冷は(鋼中のマルテンサイトのように)異なる、より硬い相を生成する可能性がありますが、徐冷はより柔らかく、より延性のある構造を促進します。

熱サイクルの習得は、バラの粉末を信頼性の高い高性能部品へと変える鍵となります。

要約表:

| 利点 | 説明 |

|---|---|

| 亀裂と反りの防止 | 熱応力と勾配を低減し、材料の破壊や変形を防ぎます。 |

| 密度と強度の向上 | 均一な緻密化を保証し、焼結部品の機械的特性を向上させます。 |

| 微細構造の最適化 | 粒成長と相変態を制御し、目標とする材料特性を実現します。 |

| 寸法精度の向上 | 熱サイクル中の内部応力を最小限に抑えることで、部品の形状とサイズを維持します。 |

KINTEKの先進的な炉ソリューションで焼結プロセスの可能性を最大限に引き出しましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な実験室向け高温炉を提供しています。強力なカスタムメイド能力により、お客様固有の実験ニーズに合わせて正確な熱サイクル制御を実現し、効率を高め、欠陥を削減します。お客様の焼結の課題に合わせてソリューションを調整する方法について、今すぐお問い合わせください!

ビジュアルガイド