3Dプリンティングにおいて、焼結炉は、粉末ベースの壊れやすい部品を、高密度で高強度な最終部品へと変換するために使用される不可欠な後処理ツールです。その主な用途は、航空宇宙や自動車などの産業向けの金属部品の焼結と、高温・耐摩耗用途向けの技術セラミックスの焼結です。

粉末ベースのプロセスにおける3Dプリンタは部品の形状を作成しますが、部品に最終的な強度と密度を与えるのは焼結炉です。厳密に制御された条件下で粉末粒子を熱的に融合させて固体の機能性オブジェクトを形成することにより、製造プロセスを完了させます。

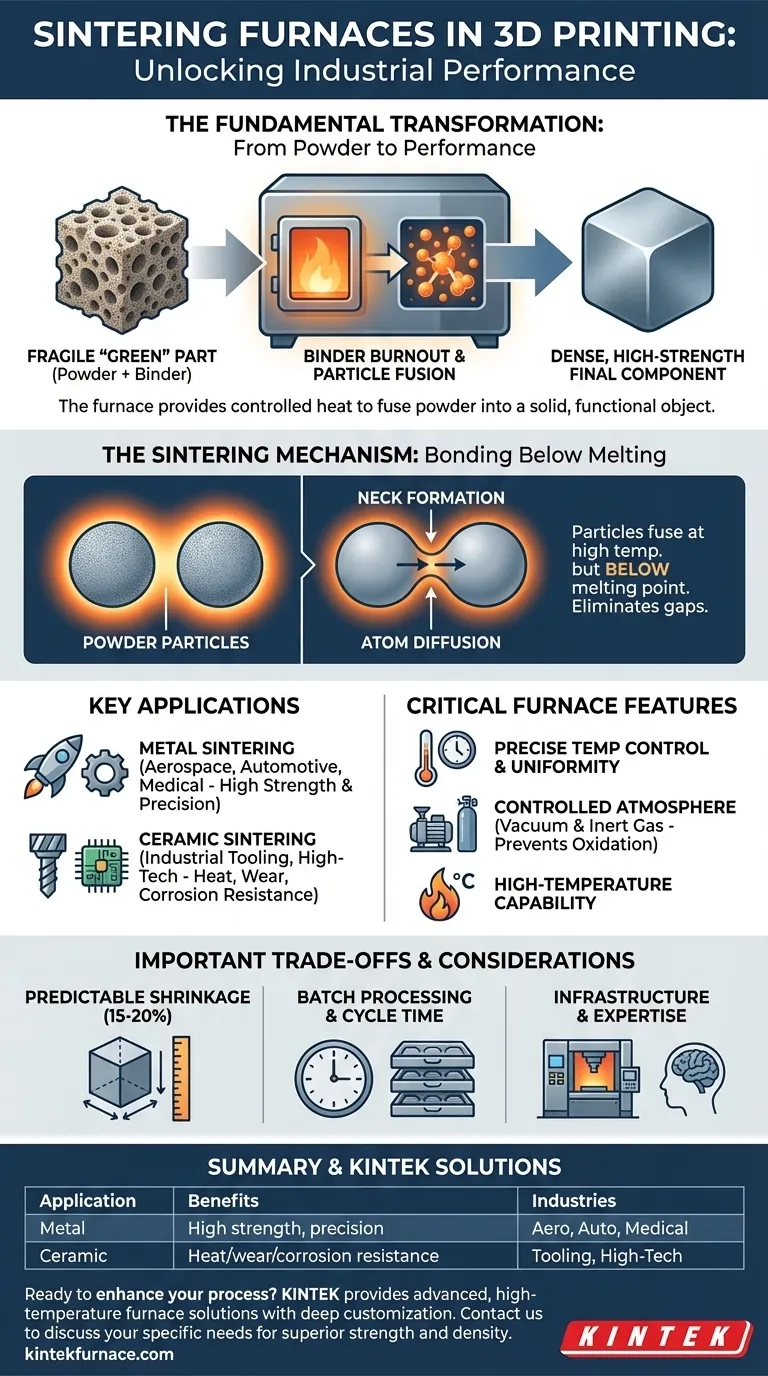

根本的な役割:粉末から性能へ

焼結は熱処理プロセスであり、特定の積層造形ワークフロー、特に金属バインダージェッティングにおいて、重要でありながら誤解されがちなステップです。

「グリーン」部品から最終部品まで

バインダージェッティングなどの技術を使用して部品がプリントされた後、それは壊れやすい「グリーン(未焼結)」の状態にあります。これは、金属またはセラミックの粉末がポリマーバインダーによって保持されているものです。

部品はその最終形状を持っていますが、機械的強度はほとんどありません。焼結炉は、このバインダーを焼き切った後、残りの粉末を加熱して完全に密度の高い固体の部品に融合させる役割を担います。

焼結メカニズム:融点未満での接合

焼結は部品を高温に加熱しますが、重要なのは、それが材料の融点未満であることです。

この高温で、粉末粒子の原子が隣接する粒子の境界を越えて拡散し、それらが融合し始めます。このプロセスにより粒子間の隙間がなくなり、従来の製造方法で作られたものと同様の特性を持つ高密度な固体部品が生まれます。

積層造形における主要な用途

焼結炉は、材料性能が譲れない過酷な産業用途での3Dプリンティングの利用を可能にします。

産業生産のための金属焼結

これは最も一般的な用途です。炉は、ステンレス鋼、工具鋼、スーパーアロイなどの材料から高密度の金属部品を作成するために使用されます。これらの部品は、高い強度と精度を必要とする複雑な形状のために、航空宇宙、自動車、医療産業で使用されます。

極限環境のためのセラミック焼結

3Dプリンティングは、複雑なセラミック部品を作成することもできます。焼結炉は、セラミック粉末を最終部品に融合させるために必要な非常に高い温度を提供し、その部品は耐熱性、耐摩耗性、耐食性が高いため、特殊な産業用工具や部品に最適です。

3Dプリンティングにおける炉の重要な特徴

単なるオーブンでは機能しません。3Dプリンティングの後処理用に設計された炉には、高品質の部品を製造するために不可欠な特定の機能があります。

正確な温度制御と均一性

炉はそのチャンバー全体で非常に均一な温度を維持する必要があります。わずかな変動でも不均一な収縮や反りの原因となり、部品の失敗につながります。加熱および冷却速度の正確な制御も、内部応力を管理するために重要です。

制御された雰囲気(真空と不活性ガス)

酸素の存在下で金属粉末を加熱すると酸化が発生し、材料が汚染され、機械的特性が著しく低下します。焼結炉は真空または不活性ガス雰囲気(アルゴンなど)を使用して酸素を除去し、純粋で強力な最終部品を保証します。

高温能力

高度なエンジニアリング材料を適切に焼結するには、非常に高い温度が必要です。炉は、処理される特定の金属またはセラミック合金に必要な温度に安全かつ確実に到達できなければなりません。

トレードオフの理解

強力である一方で、焼結ベースのワークフローには、設計および製造プロセスに考慮に入れなければならない重要な考慮事項が伴います。

予測可能な部品収縮

焼結中に粉末粒子の間の空隙がなくなるため、部品は収縮します。この収縮は顕著(しばしば15〜20%)ですが、非常に予測可能です。初期のCADフェーズで設計をそれに応じてスケールアップし、この効果を補って正しい最終寸法を達成する必要があります。

バッチ処理とサイクルタイム

焼結は連続的なプロセスではなく、バッチプロセスです。加熱、温度保持、冷却を含む完全な炉サイクルは、数時間または数日かかることがあります。この時間は、部品の総生産リードタイムに考慮に入れる必要があります。

インフラストラクチャと専門知識

高温真空炉は重要な産業機器です。これらは多額の設備投資であり、安全かつ効果的な操作とメンテナンスのためには専門的な知識が必要です。

目的のための正しい選択をする

焼結炉の統合は、製造目標に完全に依存する戦略的な決定です。

- 複雑な金属部品のスケールでの生産が主な焦点である場合: バインダージェッティングと焼結のワークフローは、高いスループットを達成するための主要なソリューションです。

- 高温または極度の摩耗環境向けの部品の作成が主な焦点である場合: セラミック3Dプリンティングとそれに続く炉焼結は、多くの場合、唯一実行可能な製造方法です。

- 単発の金属部品のラピッドプロトタイピングが主な焦点である場合: DMLSやSLMなどの直接溶融プロセスは、印刷と融合を1つのステップで組み合わせるため、より直接的なルートかもしれません。

結局のところ、焼結炉は、粉末ベースの積層造形技術の完全な産業的可能性を解き放つ鍵となります。

サマリーテーブル:

| 用途 | 主な利点 | 一般的な産業 |

|---|---|---|

| 金属焼結 | 高強度、高精度、高密度部品 | 航空宇宙、自動車、医療 |

| セラミック焼結 | 耐熱性/耐摩耗性/耐食性、複雑な形状 | 産業用工具、ハイテク部品 |

信頼性の高い焼結ソリューションで3Dプリンティングプロセスを強化する準備はできていますか? 優れた研究開発と社内製造を活用するKINTEKは、先進的な高温炉ソリューションを多様な研究室に提供しています。マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品群は、独自の実験要件に正確に適合するための強力なカスタムメイド機能によって補完されています。今すぐお問い合わせいただき、当社の焼結炉がお客様の金属またはセラミック部品に優れた強度と密度をどのように提供できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃制御不活性窒素雰囲気炉