要するに、従来の溶接と比較して、真空ろう付けはアルミニウム部品に対して優れた接合部の完全性と寸法安定性を提供します。これは、接合プロセスを真空中で行うことでフラックス(融剤)を必要とせずに酸化を防ぎ、アセンブリ全体を均一に加熱することで熱による歪みを最小限に抑えることによって達成されます。

根本的な違いは哲学にあります。溶接は母材を溶かして接合する集中的で局所的なプロセスであるのに対し、真空ろう付けは母材を溶かさずに部品を接合する全体的で制御された熱プロセスです。この違いにより、高精度、複雑、または歪みに敏感なアルミニウムアセンブリにとって、真空ろう付けが決定的な選択肢となります。

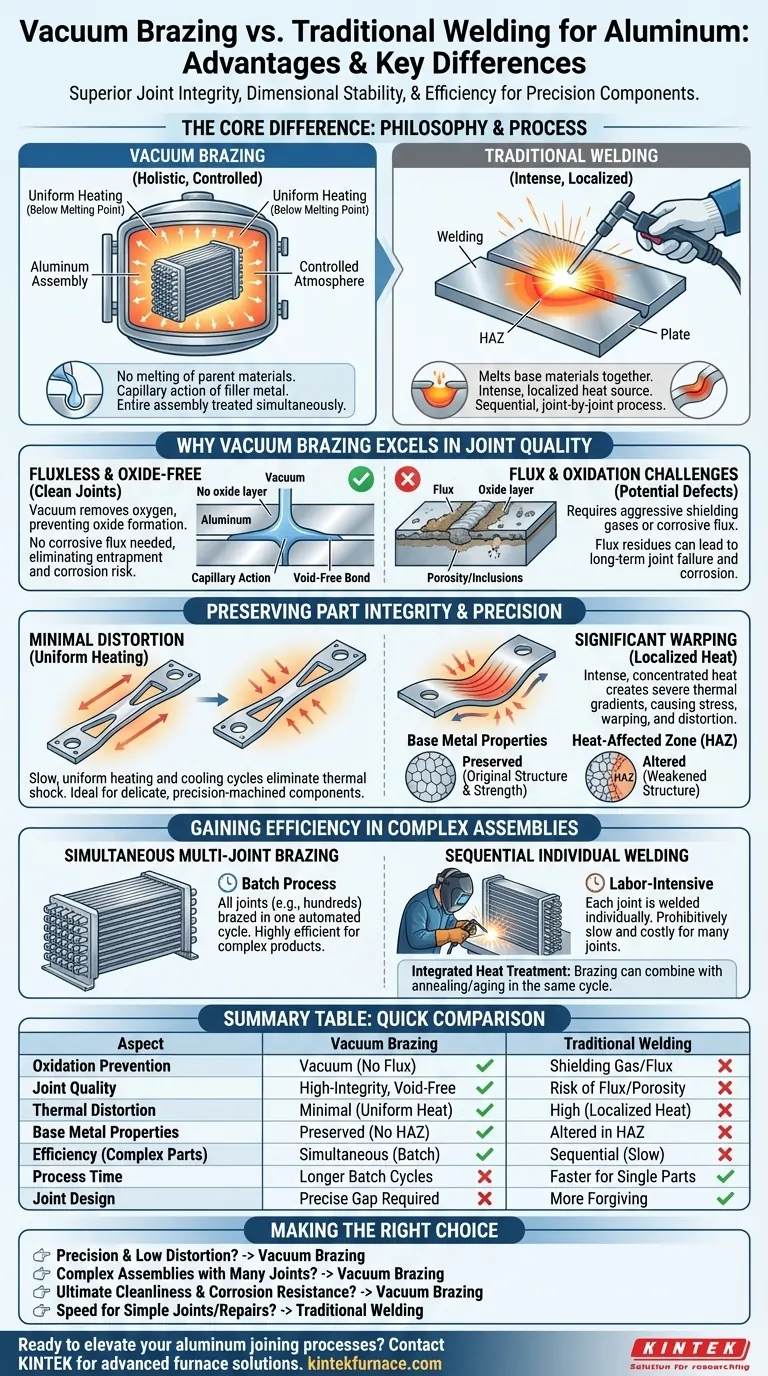

接合品質において真空ろう付けが優れている理由

アルミニウム接合における主な課題は、その即座に形成され強固な酸化膜です。真空ろう付けはこの根本的な問題に直接対処します。

フラックスなしでの酸化の除去

真空炉内では、酸素が環境から除去されます。これにより、ろう材の流れを妨げ、接合を弱めるアルミニウム酸化物の生成が防止されます。

従来の溶接では、シールドガス(TIG/MIGなど)や化学フラックスを使用して、この酸化膜と積極的に戦わなければなりません。これらのフラックスは腐食性があり、長期的な接合破壊を防ぐために溶接後に徹底的に洗浄する必要があります。これはプロセスに余分な工程とリスクを追加します。

真空ろう付けはフラックスフリーのプロセスであるため、フラックスの残留やろう付け後の腐食のリスクがない、例外的にクリーンで強力な接合部が生成されます。

高完全性の接合の達成

真空ろう付けでは、より低い融点を持つろう材が接合部に配置されます。アセンブリが均一に加熱されると、このろう材が溶融し、母材部品間の狭い隙間に毛細管現象によって引き込まれます。

このプロセスにより、接合界面全体が濡れ、強力で連続的かつボイド(空隙)のない接合が形成されます。

部品の完全性と精度の保持

寸法精度が重要な部品の場合、熱の加え方が最も重要になります。溶接の局所的な熱は、この点での最大の欠点です。

熱変形の最小化

溶接は、アークや炎から激しく集中した熱を導入します。これにより部品全体に深刻な熱勾配が生じ、反りや歪みを引き起こす応力が発生します。

対照的に、真空ろう付けは炉内でアセンブリ全体をゆっくりと均一に加熱します。その後の冷却サイクルも精密に制御されます。この熱衝撃の欠如により、歪みが事実上排除され、デリケートな部品や精密機械加工された部品に理想的です。

母材特性の維持

溶接は母材を溶かして接合することで機能します。これにより、母材の結晶構造と機械的特性が望ましくない形で変化する熱影響部(HAZ)が生成されます。

真空ろう付けは、アルミニウム部品の融点以下の温度で行われます。母材は固体のままであり、元の強度、調質(テンパー)、および冶金学的特性が維持されます。

複雑なアセンブリにおける効率の獲得

単一の溶接は速いかもしれませんが、真空ろう付けは適切な種類の製品に対して比類のない効率を提供します。

複数の接合部の同時ろう付け

熱交換器のように何百ものフィンとチューブを持つ複雑なアセンブリの場合、各接合部を個別に溶接するのは、費用がかかりすぎ、労働集約的になります。*

真空ろう付けを使用すれば、アセンブリ全体をろう材で準備し、炉に入れることができます。数十であれ千であれ、すべての接合部は単一の自動サイクルで同時にろう付けされます。

熱処理の統合

部品がすでにコンピューター制御の炉内にあるため、加熱および冷却サイクルは二重の目的を果たすように設計できます。

ろう付けサイクルは、焼鈍(アニーリング)や時効硬化などの必要な熱処理プロセスと組み合わせることができます。製造工程のこの統合により、大幅な時間、取り扱い、およびエネルギーが節約されます。

トレードオフの理解

真空ろう付けは強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

工程時間とバッチ処理

真空炉サイクルは長い工程であり、開始から終了まで数時間かかることがよくあります。これはバッチプロセスであり、単一部品の生産や、溶接の方がはるかに速い迅速な修理には非効率的です。

接合部の設計とギャップ制御

真空ろう付けは毛細管現象に依存しており、部品間に特定の一定の隙間(通常0.002~0.005インチ)が必要です。これは、溶接よりも部品のフィッティングの悪さに寛容ではないため、精密な接合設計と部品製造を要求します。

設備とコスト

真空炉は多額の設備投資を必要とし、大規模なインフラストラクチャが必要です。これにより、溶接の柔軟性と低い参入障壁が有利になる小規模な作業場やプロトタイピングよりも、確立された生産環境に適したプロセスとなります。

アプリケーションに最適な選択を行う

最終的な決定は、プロジェクトの譲れない要件によって推進されるべきです。

- 精密さと歪みの最小化が主な焦点である場合: 真空ろう付けは、均一な加熱により、デリケートな薄肉部品や高公差部品に対して優れています。

- 多数の接合部を持つ複雑なアセンブリの接合が主な焦点である場合: すべての接合部を同時にろう付けできる能力により、熱交換器や導波管などの製品に対して真空ろう付けは非常に効率的です。

- 究極の接合部の清浄度と耐食性が主な焦点である場合: 真空ろう付けのフラックスフリー性は、残留フラックス腐食のリスクを排除し、可能な限りクリーンな接合部を提供します。

- 単純な接合、修理、または構造的製作の迅速化が主な焦点である場合: 従来の溶接方法は通常、より速く、よりポータブルであり、不完全な部品のフィッティングに対してより寛容です。

これらの根本的な違いを理解することで、特定の品質、効率、および設計要件に合致する接合プロセスを自信を持って選択できます。

要約表:

| 側面 | 真空ろう付け | 従来の溶接 |

|---|---|---|

| 酸化防止 | 真空環境を使用、フラックス不要 | シールドガスまたは腐食性フラックスが必要 |

| 接合品質 | 毛細管現象による高完全性、ボイドフリー接合 | フラックス残留、腐食のリスクがある可能性 |

| 熱変形 | 均一加熱による最小限の変形 | 局所的な熱による高い変形、反りを引き起こす |

| 母材特性 | 維持される、HAZなし | 熱影響部(HAZ)で変化する |

| 複雑なアセンブリの効率 | 複数の接合部を同時にろう付け | 接合部を個別に溶接、多数の部品には遅い |

| 工程時間 | より長いバッチサイクル(数時間) | 単一部品や修理の方が速い |

| 接合部の設計 | 正確なギャップ制御(0.002-0.005インチ)が必要 | フィッティングのばらつきにより寛容 |

| コストと設備 | 炉に多額の設備投資が必要 | 低い参入コスト、よりポータブル |

精度と効率でアルミニウム接合プロセスを向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社のマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの製品群は、独自の実験要件に正確に対応するための強力な深いカスタマイズ能力によって補完されています。高精度部品、複雑なアセンブリ、または腐食防止が求められる用途に取り組んでいる場合でも、当社の真空ろう付けに関する専門知識が、優れた結果を達成するのに役立ちます。当社の真空ろう付けの専門知識が、お客様の製造ワークフローを最適化し、研究所に信頼性の高い高品質な成果をもたらす方法について、今すぐお問い合わせください!

ビジュアルガイド