要するに、焼結鉱の使用は現代の製鉄における基本的な戦略です。 これは、低コストの原料である鉄鉱石微粉や産業廃棄物を、より優れた設計された炉内供給材に変換することにより、高炉をより高い効率、より低い燃料消費、より高い生産性で操業できるようにします。

焼結鉱の核心的な利点は、単に微粒子を使用できるようにすることではありません。これは、高炉内の物理的および化学的条件を最適化するように特別に設計された材料であり、原料鉱石だけでは達成不可能な大幅な経済的および運用の利益をもたらします。

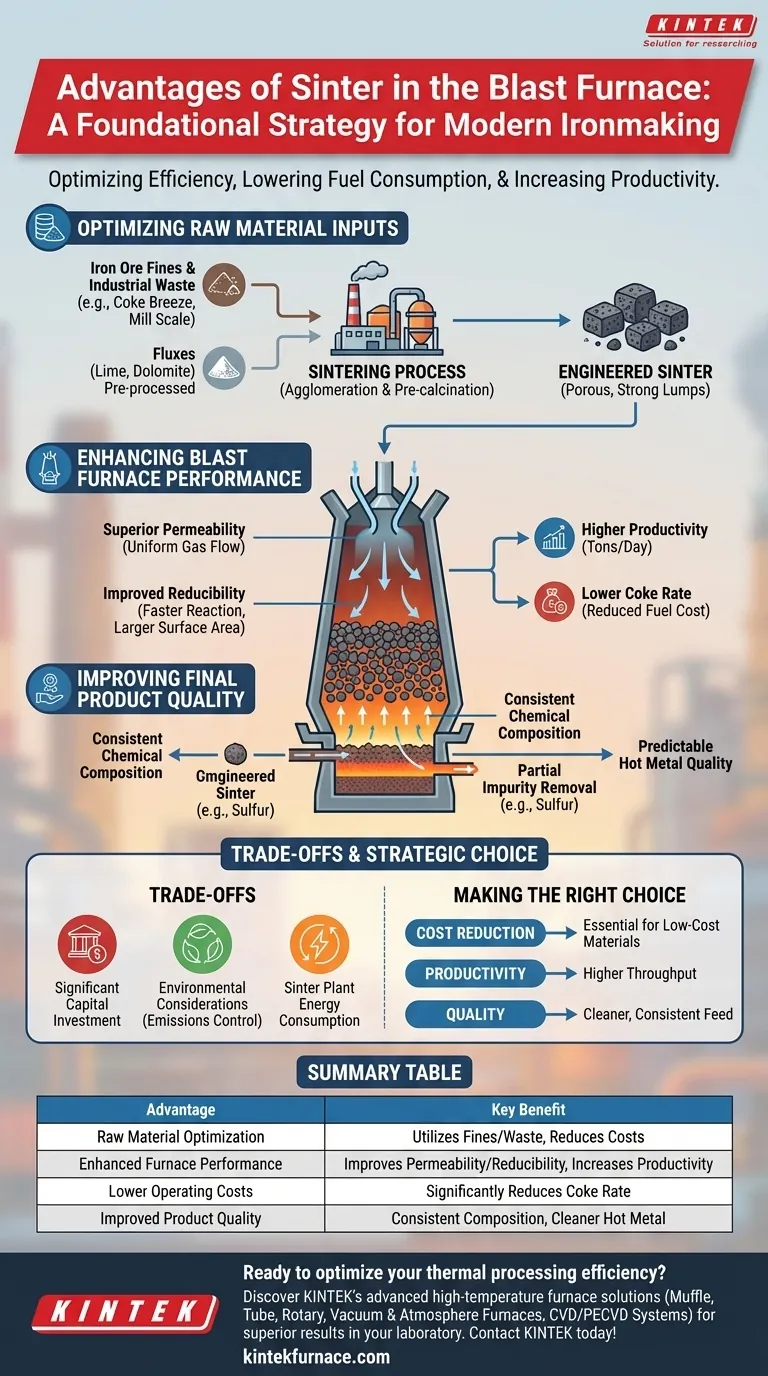

原料投入の最適化

焼結鉱の使用は、高炉の原料調達と準備の経済性に根本的な変化をもたらします。

微粉と廃棄物の利用

天然の鉄鉱石にはかなりの割合の微粒子が含まれています。これらを直接高炉に投入すると、システムが詰まり、重要な熱ガスの流れが遮断され、生産が停止します。

焼結は、これらの微粉を凝集させる、つまり結合させて、より大きく多孔質な塊にすることで、この問題を解決します。このプロセスにより、コークスブリーズ、ミルスケール、排ガスダストなど、他のプラント操作からの貴重な鉄分を含む廃棄物をリサイクルし、廃棄物ストリームを貴重な投入材に変えることも可能になります。

融剤の前処理

焼結鉱を使用すると、石灰やドロマイトなどの融剤を凝集材に直接組み込むことができます。

これは非常に効率的です。なぜなら、これらの融剤を分解するために必要な化学反応(焼成)が、高炉内ではなく焼結プラントで発生するからです。この前処理により、炉内のかなりの量のエネルギーが節約され、そのエネルギーを酸化鉄を還元するという主要なタスクに使用できます。

高炉性能の向上

高品質の焼結鉱装入物で操業する高炉は、よりスムーズかつ効率的に稼働します。

優れた透気性

焼結鉱は、強度と多孔性を両立するように設計されています。この構造が炉内に多孔質な層を作り出し、熱還元ガスが材料のスタック全体に均一に流れることを可能にします。

この均一なガス流は、効率的な熱伝達に不可欠であり、炉全体で化学反応が一貫して起こることを保証し、チャネリングを防ぎ、全体的な安定性を向上させます。

還元性の向上

焼結鉱の多孔質な構造は、鉄酸化物の表面積を還元ガス(主に一酸化炭素)に対してより広く露出させます。この還元性として知られる特性は、鉄酸化物がより速く、より完全に金属鉄に変換されることを意味します。

還元性が向上すると、炉はより強力かつ効率的に操業できます。

生産性の向上とコークス比の低減

優れた透気性と高い還元性の相乗効果は、直接的に大きな性能向上につながります。炉は材料をより速く処理でき、生産性(1日あたりの銑鉄トン数)が向上します。

同時に、熱的および化学的効率が向上したため、鉄1トンを生産するために必要な燃料が少なくなります。これにより、高炉の最大の操業コストであることが多いコークス比が大幅に削減されます。

最終製品品質の向上

炉に投入される材料の品質は、出てくる製品の品質を直接的に決定します。

一貫した化学組成

焼結プロセスには、さまざまな原料の広範な混合と制御された比例配分が含まれます。これにより、非常に一貫性があり予測可能な化学組成を持つ炉内供給材が生成されます。

この一貫性により、天然鉱石を使用する場合に固有のばらつきがなくなり、オペレーターは高炉プロセスをより厳密に制御できるようになります。

不純物の部分的な除去

焼結プロセスの高温(約1300〜1400°C)は、硫黄などの揮発性不純物の一部を原料から除去するのに役立ちます。

この予備洗浄ステップにより、供給材がよりクリーンになり、最終的な銑鉄中の不純物負荷が減少します。

銑鉄品質の予測可能性

高炉に一貫性があり、クリーンで、高い還元性を持つ材料が供給されると、産出物も同様に予測可能になります。これにより、鋼製造の次の工程が簡素化され、コストが削減される、銑鉄の品質と一貫性が向上します。

トレードオフの理解

非常に有利である一方で、焼結鉱を使用するという決定には、独自の複雑さとコストが伴います。

多額の設備投資

焼結プラントは巨大な産業設備です。建設のための設備投資は莫大であり、かなりの敷地面積と支援インフラが必要です。

環境への配慮

焼結プロセス自体が、硫黄酸化物(SOx)、窒素酸化物(NOx)、粉塵などの大気排出物を発生させます。最新の焼結プラントでは、環境規制を満たすために、広範で費用のかかる排ガス洗浄および公害防止システムが必要です。

エネルギー消費

焼結鉱は高炉内のエネルギーを大幅に節約しますが、焼結プロセス自体がエネルギー集約的であり、凝集に必要な熱を生成するために燃料(通常はコークスブリーズ)を必要とします。これは、エネルギー消費を炉から焼結プラントへと戦略的にシフトさせることを意味します。

目標に合わせた適切な選択

焼結鉱の使用は、製鉄バリューチェーン全体の最適化に基づいた戦略的な決定です。

- コスト削減が主な焦点の場合: 焼結鉱は、低コストの鉄鉱石微粉や冶金廃棄物を利用しつつ、コークス比を劇的に下げるために不可欠です。

- 生産性とスループットが主な焦点の場合: 焼結鉱の優れた透気性と還元性は、高炉からの生産率向上に直接つながります。

- 銑鉄品質が主な焦点の場合: 焼結鉱は、化学的に均一でクリーンな炉内供給材を提供し、製鋼プラント向けのより予測可能で高品質な銑鉄につながります。

最終的に、高炉操業に焼結鉱を統合することは、低品位の材料を高性能な投入材に変え、プラント全体の効率を最大化するための主要な戦略です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 原料の最適化 | 鉄鉱石微粉と産業廃棄物を活用し、コストを削減。 |

| 炉性能の向上 | 透気性と還元性を改善し、生産性を向上させる。 |

| 運転コストの削減 | 最大の運転費用であるコークス比を大幅に削減する。 |

| 製品品質の向上 | 化学組成の一貫性と、よりクリーンな銑鉄を提供する。 |

熱処理効率の最適化の準備はできましたか? 焼結鉱が高炉操業に革命をもたらすのと同様に、KINTEKの先進的な高温炉ソリューションは、お客様の研究所の能力を変革することができます。優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを多様な研究所に提供しています。当社の強力なカスタムメイド機能により、お客様固有の実験要件を正確に満たし、優れた結果の達成、コスト削減、生産性向上を支援します。KINTEKに今すぐお問い合わせいただき、当社の炉がいかに成功のために設計できるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 2200 ℃ タングステン真空熱処理焼結炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- スパークプラズマ焼結SPS炉