その核となる不活性ガス雰囲気炉の主な利点は、高温処理中に不要な化学反応、特に酸化を防ぐ能力にあります。この基本的な機能により、二次的な洗浄や修正処理の必要がなくなり、製品の品質が大幅に向上し、材料の完全性が高まり、全体的なプロセス効率が向上します。

不活性ガス雰囲気炉の真の価値は、単に錆を防ぐことにとどまりません。それは、正確で再現性のある特性を持つ材料を作り出すために不可欠なレベルの環境制御を提供し、先進的な製造および研究にとって不可欠なツールとなっています。

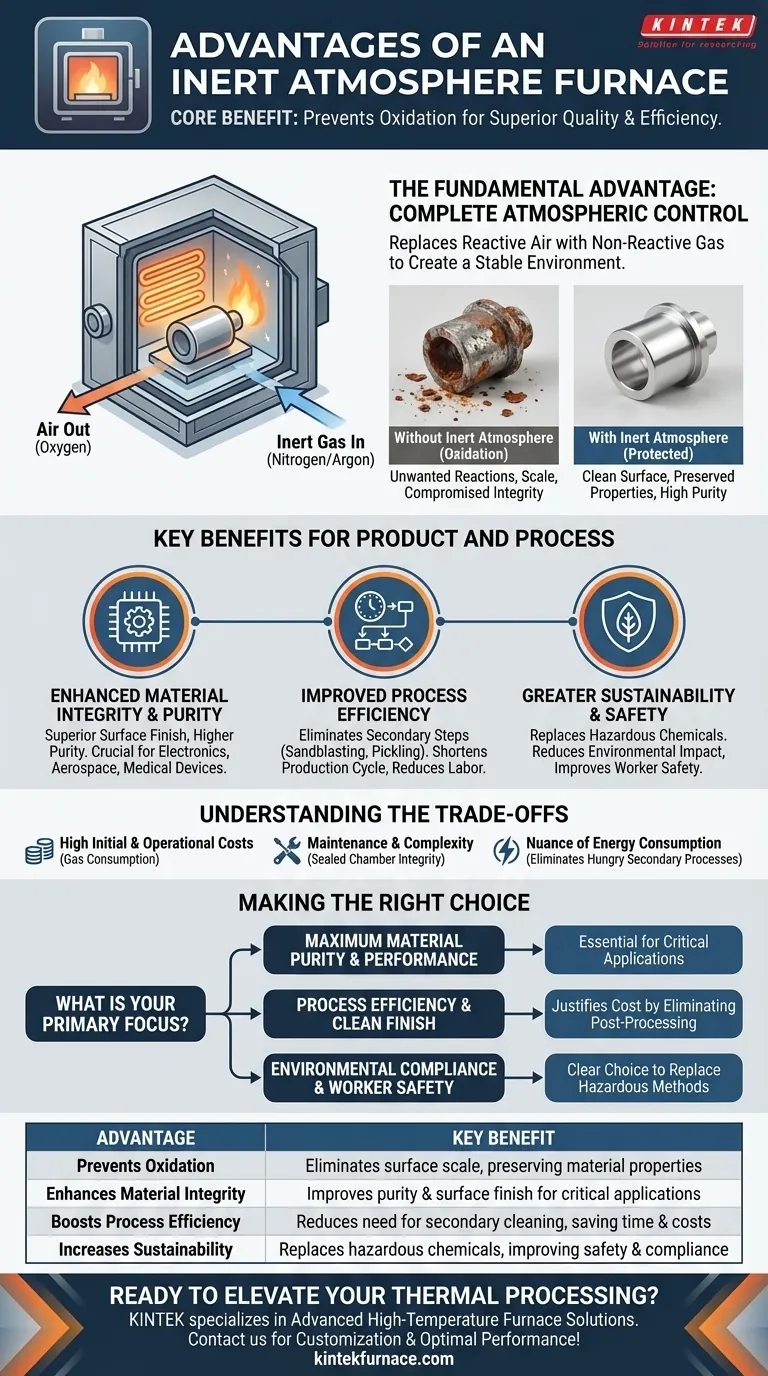

根本的な利点:完全な雰囲気制御

不活性ガス雰囲気炉は、加熱室内の反応性のある空気を、不活性ガス(一般的には窒素またはアルゴン)に置き換えることで動作します。これにより、化学的に安定した環境が作成され、そのすべての利点の源となります。

酸化と不要な反応の防止

高温では、ほとんどの金属は空気中の酸素と容易に反応します。酸化として知られるこの反応は、材料の表面にスケール層を形成し、寸法、仕上げ、構造特性を損なう可能性があります。

不活性雰囲気はこれを完全に防ぎます。酸素を排除することで、炉は加熱および冷却サイクル全体を通して材料の表面が清潔で変化しないことを保証します。これは、ろう付け、焼結、光輝焼鈍などのプロセスにとって非常に重要です。

不活性雰囲気が機能する方法

炉は、ガス供給システムに接続された密閉されたチャンバーで構成されています。加熱サイクルが始まる前に、チャンバーは不活性ガスでパージされ、すべての周囲の空気が排出されます。

運転中も連続的かつ低圧でこのガスの流れが維持され、空気の漏れを防ぎます。これにより、部品は常に非反応性ガスにのみ曝され、その化学的および物理的完全性が維持されます。

製品とプロセスの主な利点

雰囲気を制御することで、製品の品質から運用上の持続可能性に至るまで、あらゆる面に影響を与えるいくつかの重要な利点がもたらされます。

材料の完全性と純度の向上

大気中のガスとの反応を排除することで、優れた表面仕上げと高い純度を持つ製品が得られます。これは、わずかな汚染でも部品の故障につながる可能性があるエレクトロニクス、航空宇宙、医療機器などの用途にとって重要です。強度や導電性などの材料本来の特性が維持されます。

プロセス効率の向上

通常の雰囲気炉で処理された材料は、酸化スケールを除去するためにサンドブラスト、研削、酸洗などの二次工程が必要になることがよくあります。

不活性雰囲気炉は、炉から取り出した直後に清潔で光沢のある部品を生成するため、これらの費用と時間のかかる後処理工程を完全に排除します。これにより、全体的な生産サイクルが短縮され、人件費が削減されます。

持続可能性と安全性の向上

従来、一部の熱処理プロセスでは、部品を酸化から保護するためにシアン化物塩のような有毒な材料に依存していました。不活性ガス雰囲気炉は、より近代的で安全な代替手段を提供します。

有害な化学物質の使用と汚染された廃棄物の処理という課題を排除します。これにより、環境への影響が軽減され、コンプライアンスリスクが低減され、より安全な作業環境が実現されます。

トレードオフを理解する

強力である一方で、この技術には課題がないわけではありません。客観性には、関連するコストと複雑さを認識することが必要です。

初期費用と運用費用が高い

不活性ガス雰囲気炉は、標準的な雰囲気炉よりも複雑であるため、高価です。さらに、高純度不活性ガスの継続的な消費は、継続的な運用コストとしてかなりの部分を占めます。

メンテナンスと運用の複雑さ

密閉されたチャンバーの完全性を維持することが重要です。漏れがあると、不活性環境が損なわれ、炉の目的が達成されません。これには、 diligentなメンテナンス、洗練された監視システム、十分に訓練されたオペレーターが必要です。

エネルギー消費のニュアンス

多くの熱処理に必要な高温のため、炉自体はエネルギーを大量に消費する可能性があります。しかし、エネルギーを大量に消費する二次プロセスを排除することで、製造ワークフロー全体の総エネルギー消費量が削減されることが多く、全体的なプロセスがより効率的になります。

用途に適した選択をする

不活性ガス雰囲気炉は戦略的な投資です。それを使用するかどうかの決定は、最終目標を明確に理解した上で行われるべきです。

- 材料の最高の純度と性能が主な焦点である場合:医療、航空宇宙、またはエレクトロニクス製造で必要とされる汚染のない、高純度の表面を実現するために炉は不可欠です。

- プロセス効率とクリーンな仕上がりが主な焦点である場合:この技術は、後処理工程全体を排除することでそのコストを正当化し、光輝仕上げを必要とする部品のスループットを直接改善し、労働力を削減します。

- 環境コンプライアンスと作業員の安全が主な焦点である場合:この炉は、古く危険な熱処理方法に代わる明確な選択肢であり、作業の環境フットプリントを大幅に削減します。

最終的に、不活性ガス雰囲気炉を選択するということは、熱処理における制御と精度を優先するという決定です。

サマリー表:

| 利点 | 主なメリット |

|---|---|

| 酸化防止 | 表面スケールを除去し、材料特性を維持します |

| 材料の完全性向上 | 重要な用途向けに純度と表面仕上げを改善します |

| プロセス効率向上 | 二次洗浄の必要性を減らし、時間とコストを節約します |

| 持続可能性向上 | 有害化学物質に代わり、安全性とコンプライアンスを向上させます |

精度と効率性で熱処理を向上させる準備はできていますか? KINTEKは、航空宇宙、エレクトロニクス、医療機器などの産業の独自のニーズを満たすように設計された、不活性ガス雰囲気炉を含む高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、お客様の特定の用途に最適な性能を保証するための深いカスタマイズを提供します。今すぐお問い合わせください。当社の専門知識がお客様の材料の完全性を高め、業務を合理化する方法についてご相談ください!

ビジュアルガイド