要するに、化学気相成長(CVD)チューブ炉は、極めて高品質で均一、かつ純粋な薄膜の成膜を可能にするため、最新のゲート誘電体を準備するための優先されるツールです。この方法は、最先端のトランジスタの性能と信頼性に不可欠な、先進的で超薄型の高誘電率材料を作成するために必要な、温度、ガス流量、圧力に対する精密な制御を提供します。

トランジスタが原子スケールに縮小するにつれて、ゲート誘電体はクリティカルな性能のボトルネックになります。CVDチューブ炉は、エンジニアが従来の材料を超えて、先進的な誘電体層を膜ごとに精密に構築できるようにすることで、この問題を直接解決します。これは現代のエレクトロニクスに不可欠な能力です。

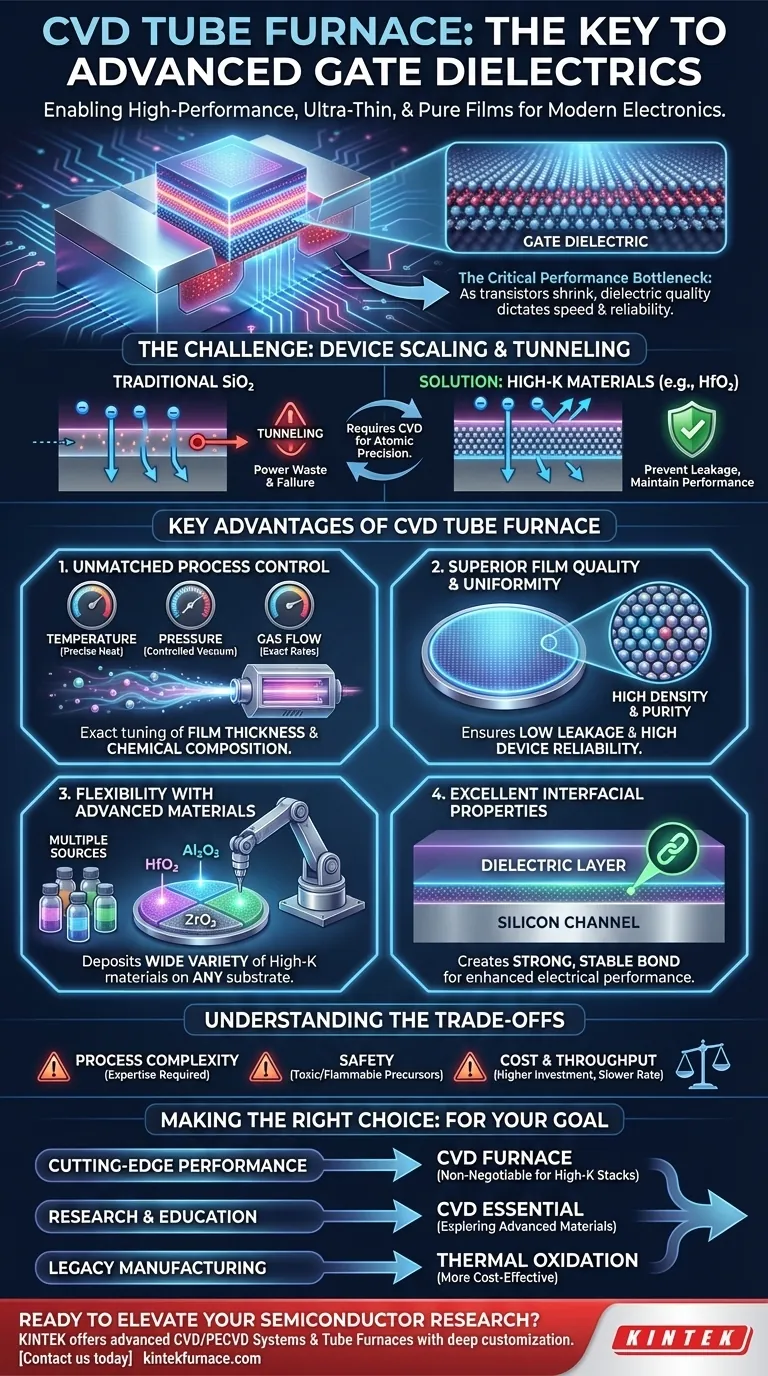

精密制御が譲れない理由

この炉の利点を理解するには、まずゲート誘電体の役割を理解する必要があります。それはトランジスタの心臓部であり、電流の流れを制御する薄い絶縁層です。

ゲート誘電体の決定的な役割

この単一の超薄層の品質が、トランジスタの速度、消費電力、信頼性を決定します。欠陥、不純物、または厚さのばらつきは、電流リークやデバイスの故障につながる可能性があります。

デバイスのスケーリングの課題

長年にわたり、二酸化ケイ素(SiO2)が標準的なゲート誘電体でした。しかし、トランジスタが縮小するにつれて、この層は非常に薄く(原子数個分)ならなければならなくなり、電子がその層を「トンネル」し始め、莫大な電力の無駄を引き起こしました。この解決策は、リークを防ぐために物理的に厚くすることができ、かつ同じ電気的性能を提供する新しい高誘電率材料(酸化ハフニウムHfO2など)を使用することでした。これらの材料はシリコン上に単に「成長」させることはできず、原子レベルの精度で成膜されなければなりません。ここでCVDが不可欠になります。

CVDチューブ炉の主な利点

CVDチューブ炉は、このデリケートな成膜プロセスを実行するために必要な制御された環境を提供し、他の方法では匹敵しない制御、品質、材料の柔軟性の組み合わせを提供します。

比類のないプロセス制御

CVD炉では、すべての重要なプロセスパラメータ(温度、圧力、および前駆体ガスの流量)を独立して精密に操作できます。

このレベルの制御により、膜の最終特性、特にその厚さと化学組成を正確に調整できます。

優れた膜の品質と均一性

チューブ炉の安定した密閉された環境は、成膜される膜が最高の品質であることを保証します。その結果、膜はウェハ全体で例外的に均一であり、欠陥が最小限で高密度であり、極めて純粋になります。

高純度は、望ましくない化学反応を防ぎ、膜が必要な絶縁特性を持つことを保証するために重要であり、リーク電流の低減とデバイス信頼性の向上につながります。

先進材料への柔軟性

基板の酸化物(シリコン上のSiO2など)を成長させることに限定される熱酸化とは異なり、CVDは成膜プロセスです。

これは、任意の適切な基板上に幅広い材料を成膜できることを意味します。この柔軟性こそが、CVDがHfO2、Al2O3などの高誘電率誘電体に使用される主な理由であり、これらは現代の半導体技術の中心です。

優れた界面特性

ゲート誘電体と、その下のシリコンチャネルとの間の結合は極めて重要です。不十分な界面は、遅く信頼性の低いトランジスタにつながります。

CVDプロセスは、クリーンでシャープかつ安定した界面を作成するように最適化できます。これにより、強力な結合力と優れた電気的特性が保証され、デバイスの安定性と性能が直接向上します。

トレードオフの理解

強力ではありますが、CVDチューブ炉は万能で簡単な解決策ではありません。その利点には固有の複雑さが伴います。

プロセスの複雑さ

CVDは、揮発性の前駆体ガスからの複雑な化学反応に依存しています。安定した再現性のあるプロセスレシピを開発するには、かなりの専門知識と実験が必要です。

前駆体の取り扱いと安全性

CVDで使用される前駆体化学物質は、しばしば有毒、可燃性、または自然発火性があります。CVD炉を使用するには、厳格な安全プロトコル、特殊なガスハンドリングキャビネット、および堅牢な緊急対応システムが必要です。

コストとスループット

CVDシステム、特に高純度半導体作業用に設計されたものは、単純な熱酸化炉よりも大幅に高価で複雑です。成膜プロセスも遅くなる可能性があり、製造スループットに影響を与えます。

目標に合わせた適切な選択

CVDチューブ炉を使用するという決定は、作成しようとするゲート誘電体の要件に完全に依存します。

- 最先端のデバイス性能が主な焦点である場合: CVD炉の精密な制御と材料の柔軟性は、最新の高誘電率誘電体を用いた高性能ゲートスタックを作製するためには譲れません。

- 基礎研究または教育が主な焦点である場合: 基本的なSiO2コンデンサの実証には熱酸化が簡単ですが、シリコンベース以外の先進的な誘電体材料を探求するにはCVDシステムが不可欠です。

- 大量生産、レガシーノード製造が主な焦点である場合: より古いプロセスノード上の、より厚く、要求の少ない誘電体については、熱酸化のようなよりシンプルで高スループットな方法の方がコスト効率が高い場合があります。

結局のところ、CVDチューブ炉は、現代の高性能エレクトロニクスに不可欠な先進的なゲート誘電体の作成を可能にするテクノロジーです。

要約表:

| 利点 | 説明 |

|---|---|

| 精密制御 | 温度、圧力、ガス流量の独立した操作により、正確な膜特性を実現。 |

| 優れた膜品質 | 均一で高密度かつ純粋な膜(欠陥最小化)を保証する。 |

| 材料の柔軟性 | HfO2やAl2O3などの様々な高誘電率材料を異なる基板上に成膜可能。 |

| 優れた界面特性 | クリーンでシャープな界面を作成し、安定した結合と電気的性能の向上を実現する。 |

先進的な高温炉ソリューションで半導体研究を向上させる準備はできていますか?KINTEKは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステム、チューブ炉などを含む多様な製品ラインナップを提供し、お客様固有の実験ニーズに正確に対応するための強力な深層カスタマイズを行っています。ゲート誘電体の作製とデバイス性能の向上に当社のソリューションがどのように貢献できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン