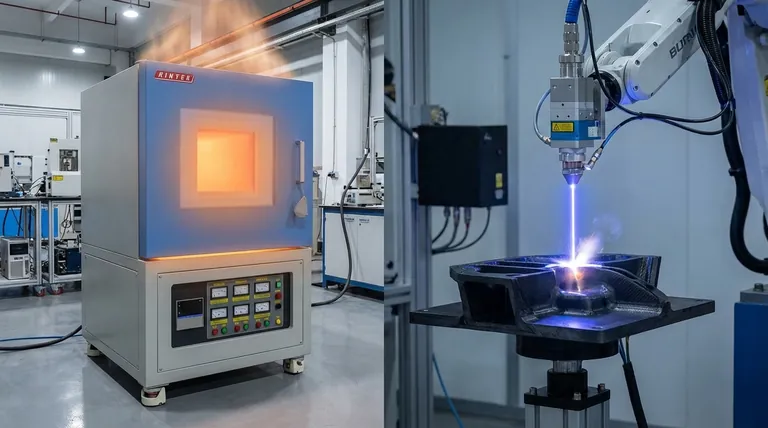

選択的レーザー反応性熱分解(SLRP)の主な利点は、セラミック化プロセスを基材の熱的限界から切り離す能力です。 局所的なレーザーを使用してインサイチュ堆積を行うことで、SLRPは、かさばる高エネルギーの従来の炉とその関連する長い予熱時間に依存する必要がなくなります。このアプローチにより、コンポーネント全体を長時間の損傷性の高温にさらすことなく、炭素-炭素複合材料などの材料に直接、迅速なセラミック化が実現します。

主なポイント 従来の製造では、アセンブリ全体を加熱する必要があり、エネルギーが無駄になり、温度に敏感な基材の劣化のリスクがあります。SLRPは、必要な場所にのみ正確で局所的な熱を適用することでこれを解決し、複雑な形状の熱保護システムの迅速でエネルギー効率の高い作成を可能にします。

熱管理と基材の完全性

長時間の熱暴露の防止

従来の高温電気炉は、処理環境全体を加熱することによって動作します。これにより、コーティングされる材料である基材が、サイクルの持続時間中、極度の熱にさらされます。

SLRPはこのダイナミクスを根本的に変えます。迅速なセラミック化を可能にします。これは、セラミックコーティングが、下にある材料を熱で「浸漬」することなく迅速に形成されることを意味します。これにより、基材が長時間の高温暴露による劣化を防ぎます。

インサイチュ選択的堆積

SLRPは、コーティングを堆積するために積層造形アプローチを利用します。このプロセスはインサイチュで行われます。これは、コーティングがリアルタイムで部品上に直接合成および接着されることを意味します。

これは、炭素-炭素(C/C)複合材料などの基材に特に有利です。レーザーはコーティングが必要な特定の領域のみをターゲットにし、残りの材料は熱応力の影響を受けません。

運用効率

予熱サイクルの排除

従来の炉の大きな非効率性は、動作温度に達するために必要な時間です。大きな炉は、処理が開始される前にかなりの「ランプアップ」期間が必要です。

SLRPは、このボトルネックを完全に排除します。レーザーは即時的で局所的なエネルギーを提供するため、長い予熱時間は不要であり、総製造サイクル時間が大幅に短縮されます。

エネルギー消費量の削減

従来の方法は、「エネルギー消費量が多い」と特徴付けられています。これは、超高温で広大な空間を維持する必要があるためです。

選択的なレーザー光源に切り替えることで、製造業者は部品の周りの空の空間を加熱するのをやめます。エネルギーは反応ゾーンにのみ向けられ、超高温セラミック(UHTC)の製造において、はるかにエネルギー効率の高いソリューションを提供します。

設計と幾何学的柔軟性

複雑な形状の実現

炉ベースのコーティングは、複雑な部品の均一性に苦労することがあります。または、均一な暴露を確保するために複雑な固定具が必要になる場合があります。

SLRPは本質的に積層造形ソリューションです。「バルク加熱」方法で効果的に処理するのが難しい、または不可能な複雑な形状の正確なコーティングを可能にするこの柔軟性。

考慮事項とトレードオフ

プロセス性質対バルク処理

SLRPは優れた精度を提供しますが、処理方法論の変化を認識することが重要です。

従来の炉は「バルク」プロセッサであり、周囲熱を介してすべての表面積を同時に処理します。SLRPは「選択的」であり、レーザーが堆積領域をトレースする必要がある、指向性の見通し線プロセスを意味します。

機器のフットプリント

主な参照では、SLRPが「かさばる」炉を排除していることが強調されています。

ただし、これは機器の複雑さのトレードオフを意味します。大きな受動的加熱容器を、望ましいカバレッジを達成するために正確な制御を必要とする洗練された能動的レーザーシステムと交換しています。

目標に最適な選択をする

SLRPは、受動的加熱から能動的で精密な製造への移行を表します。この技術が特定のアプリケーションに適しているかどうかを判断するには、主な制約を考慮してください。

- 主な焦点が基材の保護である場合: SLRPは、C/C複合材料のような敏感な材料を保護する、高温への長時間の暴露を防ぐため、優れた選択肢です。

- 主な焦点がエネルギーと速度である場合: SLRPは、長い炉の予熱サイクルを排除し、必要な場所にのみエネルギーを集中させることで最大の利点を提供します。

SLRPは、コーティングをブルートフォースの熱イベントから、精密でエネルギー効率の高い製造ステップへと変革します。

概要表:

| 特徴 | 従来の高温炉 | 選択的レーザー反応性熱分解(SLRP) |

|---|---|---|

| 加熱方法 | バルク処理(チャンバー全体) | 選択的、局所的なレーザー加熱 |

| 基材への影響 | 熱劣化のリスク | 最小限の応力;熱損傷を防ぐ |

| 処理速度 | 長い予熱および冷却サイクル | 迅速、即時セラミック化 |

| エネルギー効率 | 高消費(空の空間の加熱) | 低消費(反応に集中したエネルギー) |

| 幾何学的柔軟性 | 均一な熱分布による制限 | 高(複雑な積層形状に最適) |

KINTEKで熱保護システムを最適化する

従来のバルク加熱から精密製造への移行には、適切な技術パートナーが必要です。炭素-炭素複合材料を扱っている場合でも、複雑なセラミック形状を開発している場合でも、KINTEKは必要な高性能ソリューションを提供します。

KINTEKを選ぶ理由

- 高度な研究開発: マッフル、チューブ、ロータリー、真空システムの専門家による製造をサポート。

- カスタマイズ可能なソリューション: お客様固有の研究または生産ニーズに合わせて調整されたCVDシステムとラボ用高温炉。

- 効率と精度: 超高温セラミック(UHTC)アプリケーションの厳格な要求を満たすように設計されています。

今すぐ当社のスペシャリストにお問い合わせください 当社のカスタマイズ可能な炉システムが、お客様のラボの効率と材料の完全性をどのように向上させることができるかをご検討ください。

ビジュアルガイド

参考文献

- Shalini Rajpoot, Chengying Xu. Synthesis of hafnium carbide (HfC) via one‐step selective laser reaction pyrolysis from liquid polymer precursor. DOI: 10.1111/jace.20650

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

よくある質問

- Bi-Sb合金の複数回の再溶解が必要なのはなぜですか?今日、完璧な組成均一性を達成しましょう

- 500℃での高温基板加熱は、TiO2形成をどのように促進しますか?膜密度と品質の向上

- 化学テンプレートの除去はEN-LCNFにどのような影響を与えますか?最大の多孔性と表面積を引き出す

- 一定温度乾燥オーブンは、木材の含水率勾配を確立するためにどのように利用されますか?ベースラインをマスターする

- 工業用加熱炉と圧延機は、インバー36をどのように最適化しますか?熱安定性と変形をマスターする

- フタロシアニン修飾二酸化チタンの合成において、真空乾燥プロセスが不可欠な理由とは?専門家ガイド

- 歯科修復の重要性とは?機能を回復させ、口腔健康の悪化を防ぐ

- UO2-ZrO2にはなぜ圧力成形と高温焼結が必要なのですか?材料密度の習得