要するに、PECVDの低温プロセスの主な利点は、熱的損傷を引き起こすことなく高品質な薄膜を堆積できることです。この能力は、複雑な多層構造や温度に敏感な材料に依存する現代のエレクトロニクスデバイスの構築にとって極めて重要です。高温ではなくプラズマを使用して化学反応を促進することにより、PECVDは下層コンポーネントの完全性を維持します。

低温PECVDの核となる価値は、単なるわずかな改善ではありません。それは製造可能なものの範囲を根本的に拡大します。これにより、従来の堆積方法の高温では破壊されてしまう感度の高い基板上に先端的なデバイスを作成することが可能になります。

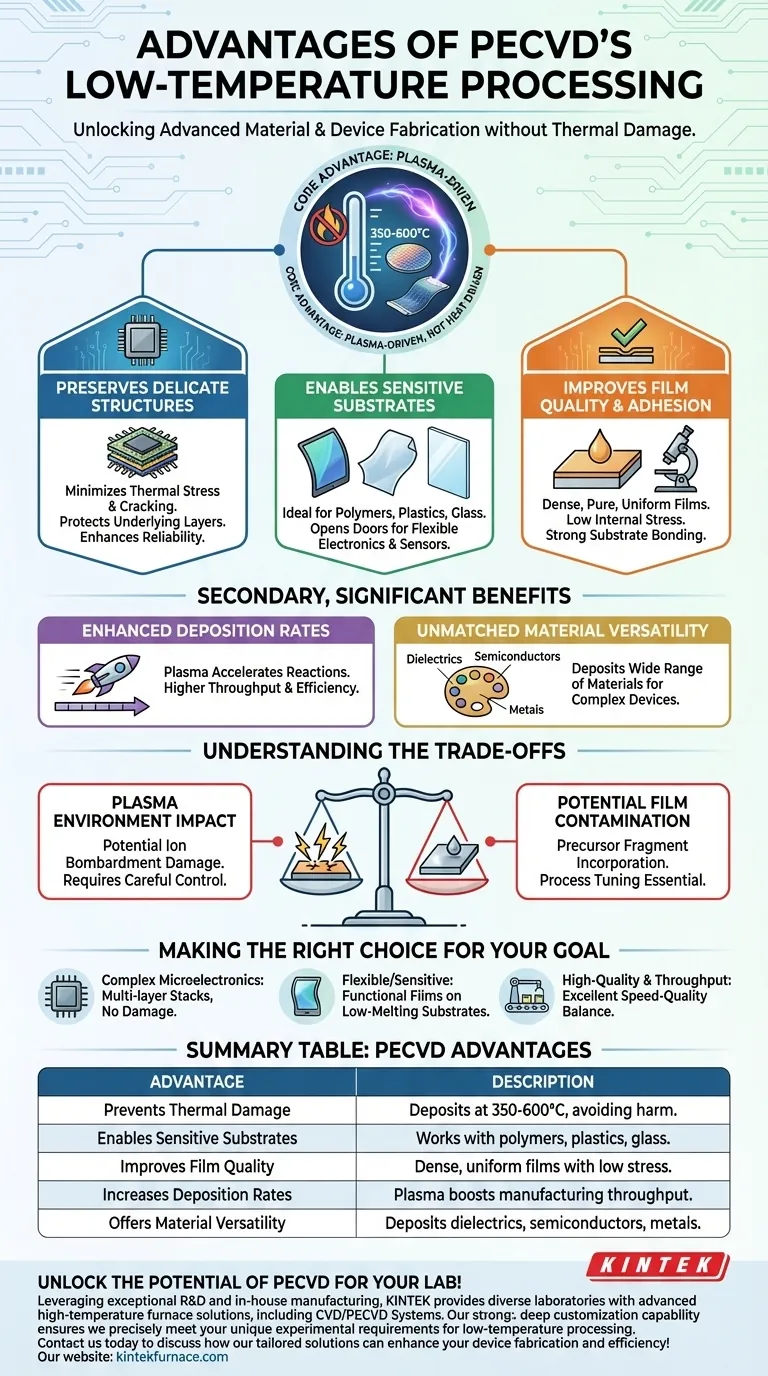

低温がゲームチェンジャーである理由

従来の化学気相成長法(CVD)は、化学反応に必要なエネルギーを供給するために高温(しばしば600℃超)に依存しています。効果的ではありますが、この熱エネルギーは無差別であり、大きな課題を引き起こします。PECVDは、熱に基づかないエネルギー源であるプラズマを使用することで、これらの課題を克服します。

デリケートなデバイス構造の保護

半導体製造では、デバイスは層ごとに構築されます。新しい層がいずれかの層に損傷を与えてはなりません。

高温は熱応力を引き起こします。これは、異なる材料が異なる速度で膨張・収縮するためです。これにより、クラック、剥離、構造的完全性の喪失が生じ、最終的にデバイスの故障につながります。

PECVDははるかに低温(通常350~600℃)で動作するため、この応力を最小限に抑え、ウェーハ上の複雑な既存構造を保護します。これはデバイスの性能と信頼性を直接向上させます。

より広い基板範囲の実現

フレキシブルエレクトロニクスや先端センサーなど、多くの有望な技術は、従来のシリコンウェーハ上では構築できません。これらは高温に耐えられない基板を必要とします。

PECVDの低温能力は、ポリマー、プラスチック、特定の種類のガラスなど、温度に敏感な材料上に膜を堆積するのに理想的です。これにより、高温プロセスでは不可能な応用分野が開かれます。

膜品質と密着性の向上

低温であれば品質が低いと考えるかもしれませんが、PECVDはそのようなことはありません。堆積反応を駆動するエネルギーは、熱だけでなく、プラズマ中の高反応性種からもたらされます。

このプラズマ駆動プロセスにより、緻密で純粋で均一な膜の成長が可能になります。結果として得られる膜は、極端な熱膨張と収縮の負荷下で形成されるわけではないため、低い内部応力と基板への優れた密着性を示します。

二次的だが重要な利点

熱損傷を防ぐことに加え、PECVDのプラズマ中心的な性質は、他の強力な利点をもたらします。

堆積速度の向上

プラズマ内の高エネルギー電子は、膜堆積に必要な化学反応を劇的に加速します。

これにより、PECVDは低温でも高い堆積速度を達成でき、従来の多くの熱的手法と比較して、製造スループットと効率が向上します。

比類のない材料の多様性

プロセスが基板の熱安定性に限定されないため、PECVDは非常に幅広い材料を堆積するために使用できます。

これには、誘電体(窒化ケイ素や二酸化ケイ素など)、半導体、さらには金属が含まれます。この多様性により、複雑な多材料デバイスの製造において中心的な技術となっています。

トレードオフの理解

強力ではありますが、PECVDにも複雑さがないわけではありません。プラズマの導入は、熱の問題を解決する一方で、管理すべき独自の変数を生み出します。

プラズマ環境の影響

プラズマ中の高エネルギーイオンは、適切に制御されない場合、イオン衝撃による基板や膜への物理的損傷を引き起こす可能性があります。これは電気的性能に影響を与える欠陥を引き起こす可能性があります。

膜汚染の可能性

PECVDの化学反応は複雑です。前駆体フラグメント(水素など)が成長中の膜に取り込まれる可能性があります。これは膜の目的とする電気的または光学的特性を変化させる可能性があります。これらの影響を最小限に抑えるためには、慎重なプロセス調整が必要です。

目的のための適切な選択

PECVDの選択は、特定の材料とデバイスの要件に基づいた戦略的な決定です。

- 主な焦点が複雑なマイクロエレクトロニクスの場合: 下層の集積回路を損傷することなく多層スタック内に膜を堆積するには、PECVDが不可欠です。

- 主な焦点がフレキシブルエレクトロニクスまたは感度の高い材料の場合: ポリマー、プラスチック、またはその他の低融点基板上に機能性膜を堆積する場合、PECVDが標準的な選択肢となります。

- 主な焦点が高スループットでの高品質な膜の場合: PECVDは、特に厚いコーティングの堆積や広い領域の均一な被覆において、速度と品質の優れたバランスを提供します。

結局のところ、PECVDの低温能力こそが、今日の最も先進的な材料や電子デバイスの製造を可能にする鍵となります。

要約表:

| 利点 | 説明 |

|---|---|

| 熱的損傷の防止 | 350~600℃で膜を堆積し、デリケートな構造や材料への損傷を回避する。 |

| 感度の高い基板の実現 | ポリマー、プラスチック、ガラスに対応し、応用範囲を拡大する。 |

| 膜品質の向上 | プラズマ駆動プロセスにより、低応力で密着性に優れた、緻密で均一な膜を保証する。 |

| 堆積速度の向上 | 高エネルギープラズマが反応を加速し、製造スループットを向上させる。 |

| 材料の多様性 | 誘電体、半導体、金属を堆積し、多様なデバイス製造に対応する。 |

PECVDの可能性をあなたの研究室で解き放ちましょう! KINTEKは、卓越した研究開発と社内製造を活用し、CVD/PECVDシステムを含む先進的な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深部カスタマイズ能力により、低温処理に関するお客様固有の実験要件を正確に満たすことが可能です。お客様のデバイス製造と効率性を向上させる当社のテーラーメイドソリューションについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン