最新のマッフル炉ヒーターエレメントの主な利点は、より高い動作温度に到達できる能力、より均一な熱分布を提供できること、および全体的なプロセスの効率を向上できることです。これらの進歩により、炉の能力は単純な熱処理から、これまで不可能だった洗練された冶金プロセスにまで拡大しました。

ヒーターエレメント材料の進化は、マッフル炉を基本的な高温チャンバーから精密ツールへと変貌させました。二ケイ化モリブデンなどの最新のエレメントは単なるアップグレードではなく、金属粉末射出成形(MIM)などの高度な産業プロセスのためのイネーブル(実現可能にする)技術です。

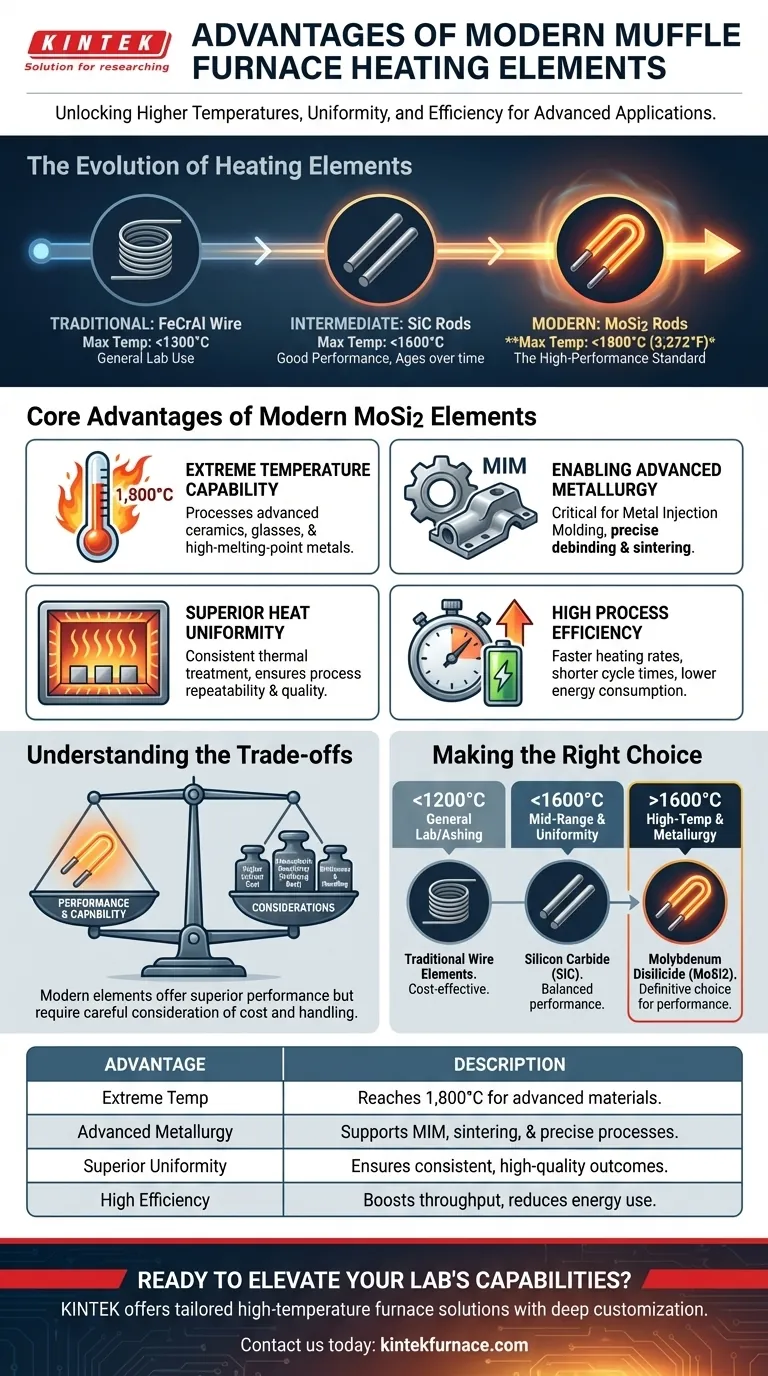

炉ヒーターエレメントの進化

最新のエレメントの利点を理解するには、それらを先行技術と比較すると役立ちます。使用されるエレメントの種類が、炉の性能能力を直接的に決定します。

従来型:電熱線エレメント(FeCrAl)

従来のマッフル炉では、鉄クロムアルミニウム(FeCrAl)合金線(カンタルとも呼ばれる)が使用されることがよくあります。これらは信頼性が高く、汎用アプリケーションにとって費用対効果が高いです。

しかし、主な限界は、通常1200~1300℃程度の最大動作温度であり、多くの最新の材料科学および冶金のニーズには不十分です。

中間型:炭化ケイ素(SiC)ロッド

炭化ケイ素ロッドは、電熱線エレメントからの大幅な進歩を示しています。これらはしばしば1600℃までのより高い温度で作動できます。

SiCエレメントは優れた性能を提供し、多くの産業および実験室環境で使用されています。しかし、時間の経過とともに経年劣化し、電気抵抗が増加するため、電源への定期的な調整が必要になる場合があります。

最新型:二ケイ化モリブデン(MoSi2)ロッド

二ケイ化モリブデン(MoSi2と略されることが多い)は、高性能・高温マッフル炉の現在の標準です。

これらのエレメントは極限温度で確実に動作でき、1,800°C(3,272°F)に達します。この能力が、最新の炉の主要な利点をもたらす原動力となっています。

最新のMoSi2エレメントの主な利点

二ケイ化モリブデンなどの材料を使用することで、新しい処理能力を解き放つ、明確で測定可能なメリットが得られます。

利点1:極限温度能力

1,800℃に達する能力は、最も重要な利点です。これにより、非常に高い融点を持つ先端セラミックス、ガラス、金属の加工への道が開かれます。

利点2:高度な冶金プロセスの実現

この高温能力は、現代の製造業において極めて重要な洗練されたプロセスを直接可能にします。

例としては、緻密で最終形状の金属部品を製造するために非常に高いレベルでの精密な温度制御が必要とされる金属粉末射出成形(MIM)のための脱脂および焼結が挙げられます。

利点3:優れた熱均一性

最新のヒーターエレメントは、炉室全体にわたる例外的な温度一貫性を持つように設計されています。

この均一性は、プロセスの再現性や、バッチ内のすべての部品が同じ熱処理を受け、欠陥を防ぎ品質を向上させるために極めて重要です。

利点4:高いプロセス効率

MoSi2エレメントは、古い材料と比較してより速い昇温速度をサポートできることがよくあります。これによりサイクル時間が短縮され、実験室または工場のスループットが増加し、サイクルあたりのエネルギー消費量が削減されます。

トレードオフの理解

最新のエレメントは優れた性能を提供しますが、従来材料と比較していくつかの異なる考慮事項を伴います。

初期費用

炭化ケイ素や二ケイ化モリブデンなどの先端材料は、従来のFeCrAl電熱線エレメントよりも高価です。炉への初期投資は高くなります。

雰囲気への感受性

MoSi2エレメントは、酸化雰囲気(空気など)で最も性能を発揮し、長寿命ですが、表面に保護的で自己修復するシリカガラス層を形成します。還元雰囲気によっては性能が損なわれる可能性があります。

脆性と取り扱い

延性のある金属線とは異なり、SiCやMoSi2エレメントはセラミックベースであり、室温では脆性です。破損を避けるために、設置時および炉のメンテナンス時には慎重な取り扱いが必要です。

目標に合わせた適切な選択

炉の選択は、ヒーターエレメント技術と特定のプロセス要件および予算を一致させる必要があります。

- 主な焦点が1200℃以下の一般的な実験作業または灰化の場合: 従来の電熱線(FeCrAl)エレメントを備えた炉が最も費用対効果が高く、適切な選択です。

- 主な焦点が良好な均一性を必要とする中程度の応用(最大1600℃)の場合: 炭化ケイ素(SiC)エレメントを備えた炉は、性能とコストのバランスの取れたトレードオフを提供します。

- 主な焦点が高温冶金、焼結、または先端材料研究(1600℃超)の場合: 二ケイ化モリブデン(MoSi2)エレメントを備えた炉が、性能のために必要かつ決定的な選択となります。

結局のところ、ヒーターエレメント技術を理解することが、アプリケーションの要求に真に応えられる炉を選択するための鍵となります。

概要表:

| 利点 | 説明 |

|---|---|

| 極限温度能力 | 最高1,800℃に達し、先端セラミックスや高融点金属の加工を可能にする。 |

| 高度な冶金プロセスの実現 | 金属粉末射出成形(MIM)のための精密な脱脂・焼結などのプロセスをサポートする。 |

| 優れた熱均一性 | 再現性の高い高品質な結果のために、一貫した温度分布を保証する。 |

| 高いプロセス効率 | 昇温速度が速いためサイクル時間が短縮され、スループットが増加し、エネルギー消費量が削減される。 |

高度な高温炉ソリューションで研究室の能力を高める準備はできていますか? KINTEKは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせた炉システムを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに正確に対応できます。今すぐお問い合わせいただき、当社のソリューションがお客様の効率と成果をどのように向上させるかをご相談ください!

ビジュアルガイド