底荷重式炉は、卓越した熱均一性とプロセス制御を提供し、敏感で高価値のアプリケーションにとって優れた選択肢となります。荷重を密閉された予熱されたチャンバーに持ち上げる設計により、非常に一貫した加熱が保証されます。ただし、この性能は、より複雑な機械システムというトレードオフを伴い、より高い初期投資と特定のメンテナンスが必要です。

底荷重式炉を使用するかどうかの決定は、単純なトレードオフにかかっています。比類のない温度均一性とプロセス環境制御と引き換えに、機械的な複雑さとコストの増加を受け入れることです。

核となる利点:優れた熱性能

底荷重式炉の基本的な設計が、その最大の強みです。製品を据え置き型の密閉された加熱チャンバーに上昇させることで、従来の前面装填式設計の多くの制限を克服します。

底荷重式炉が均一性を達成する方法

底荷重式炉の加熱エレメントは、通常、チャンバー壁の周りに左右対称に配置されています。ハースがワークロードをこのチャンバーの中央に持ち上げると、製品は四方八方から均一な輻射熱にさらされます。これにより、他の炉タイプでよく見られるホットスポットやコールドスポットがなくなります。

さらに、ハースが降ろされるまでチャンバーは密閉されたままであるため、装填および排出サイクル中の温度変動や雰囲気の乱れが最小限に抑えられます。

プロセス品質への影響

この高い温度均一性は単なる技術的な詳細ではありません。プロセス成功にとって極めて重要です。高度なセラミックスの焼結、単結晶の育成、精密な冶金処理のようなアプリケーションでは、数度の温度変化でバッチ全体が台無しになる可能性があります。

一貫した環境は、ワークロードのすべての部分がまったく同じ熱プロファイルを受けることを保証し、再現性のある高品質な結果につながります。

副産物としてのエネルギー効率

優れた熱均一性と優れた断熱性は、直接的に高い熱効率につながります。上昇するハースによって作り出される厳密な密閉は、特に前面装填式炉の大きくてしばしば歪んだドアと比較して、熱損失を最小限に抑えます。これは、目標温度を維持するために消費されるエネルギーが少なくなり、炉の寿命にわたる運用コストを削減することを意味します。

アプリケーションにおける主な利点

熱性能を超えて、底荷重式設計は特定のプロセスと取り扱い要件に実用的な利点を提供します。

比類のないプロセス多様性

これらの炉は非常に適応性が高いです。多くの産業で、以下のような要求の厳しいプロセスに使用されています。

- 金属のろう付けと焼鈍

- 技術セラミックスの焼結と緻密化

- 半導体および光学用結晶の育成

- 歯科用補綴物の焼成

温度と雰囲気の両方に対する精密な制御により、材料研究と特殊生産のための頼りになるソリューションとなっています。

正確な雰囲気制御

多くの高度なプロセスでは、制御された雰囲気(例:アルゴンなどの不活性ガス、または真空)が必要です。ハースがチャンバーの底フランジに密着する底荷重式炉の設計は、非常に厳密な密閉を実現します。これにより、純粋な雰囲気を維持し、他のほとんどの炉構成よりも深い真空レベルを達成しやすくなります。

重いまたはデリケートな荷物の取り扱いを簡素化

リフトサイクル自体には時間がかかりますが、外部ハースにより、特定のワークロードの手動装填プロセスがはるかに安全で容易になります。重いもの、背の高いもの、またはデリケートな組み立て品は、チャンバーに持ち上げられる前に、ハースプラットフォーム上に360度完全にアクセスできる状態で慎重に配置できます。これは、熱い炉チャンバーの奥深くにトングで重い物を置こうとするよりも、はるかに不便でリスクが少ないです。

トレードオフとデメリットの理解

底荷重式炉の高度な機能は、明確な運用上および財務上の考慮事項とバランスが取れています。

ハースリフト機構

主な欠点は、ハースリフトシステムの複雑さです。電気機械式スクリュージャッキを使用するか、油圧システムを使用するかにかかわらず、このメカニズムはメンテナンスと潜在的な故障のポイントです。信頼性の高い安全な操作を保証するために定期的な検査とサービスが必要であり、これが「メンテナンスに費用がかかる」という認識につながっています。

より高い初期投資

構造フレーム、リフトシステム、精密な密閉面により、底荷重式炉は、同体積の単純な前面装填式箱型炉よりも本質的に製造コストが高くなります。この高い初期費用は、優れたプロセス結果の必要性によって正当化される必要があります。

サイクル時間の考慮事項

手動装填は容易ですが、全体的なプロセスサイクルは長くなる可能性があります。機械式リフトが上昇および下降するのに必要な時間が、総サイクル時間に加算されます。単純な部品を高スループットで処理するアプリケーションでは、ドアをすばやく開閉する場合と比較して、これが大きなボトルネックになる可能性があります。

施設および設置面積の要件

底荷重式炉は、かなりの垂直方向のクリアランスを必要とします。装填および排出のためにハースが完全に下降するために、炉の下に十分なスペースが必要です。これは、天井の低い研究室や生産現場では大きな制約となる可能性があります。

プロセスに適した選択を行う

あなたの決定は、熱プロセスの譲れない要件によって導かれるべきです。

- 究極の温度均一性とプロセス純度に重点を置く場合:底荷重式炉は、特に敏感な材料、結晶育成、または高度なセラミックスにとって、技術的に優れた選択肢です。

- 大型、重量物、または不規則な形状の部品の取り扱いに重点を置く場合:底荷重式炉の外部ハースは、より安全で人間工学に基づいた装填ソリューションを提供できます。

- 単純な部品の高容量スループットに重点を置く場合:前面装填式バッチ炉の方が、時間効率が良く、コスト効率も優れている可能性があります。

- 初期コストとメンテナンスの複雑さを最小限に抑えることに重点を置く場合:標準的な前面装填式箱型炉は、汎用熱処理にとってよりシンプルで経済的な選択肢です。

最終的に、底荷重式炉の選択はプロセス精度の投資であり、運用上の利点が機械的な複雑さを正当化します。

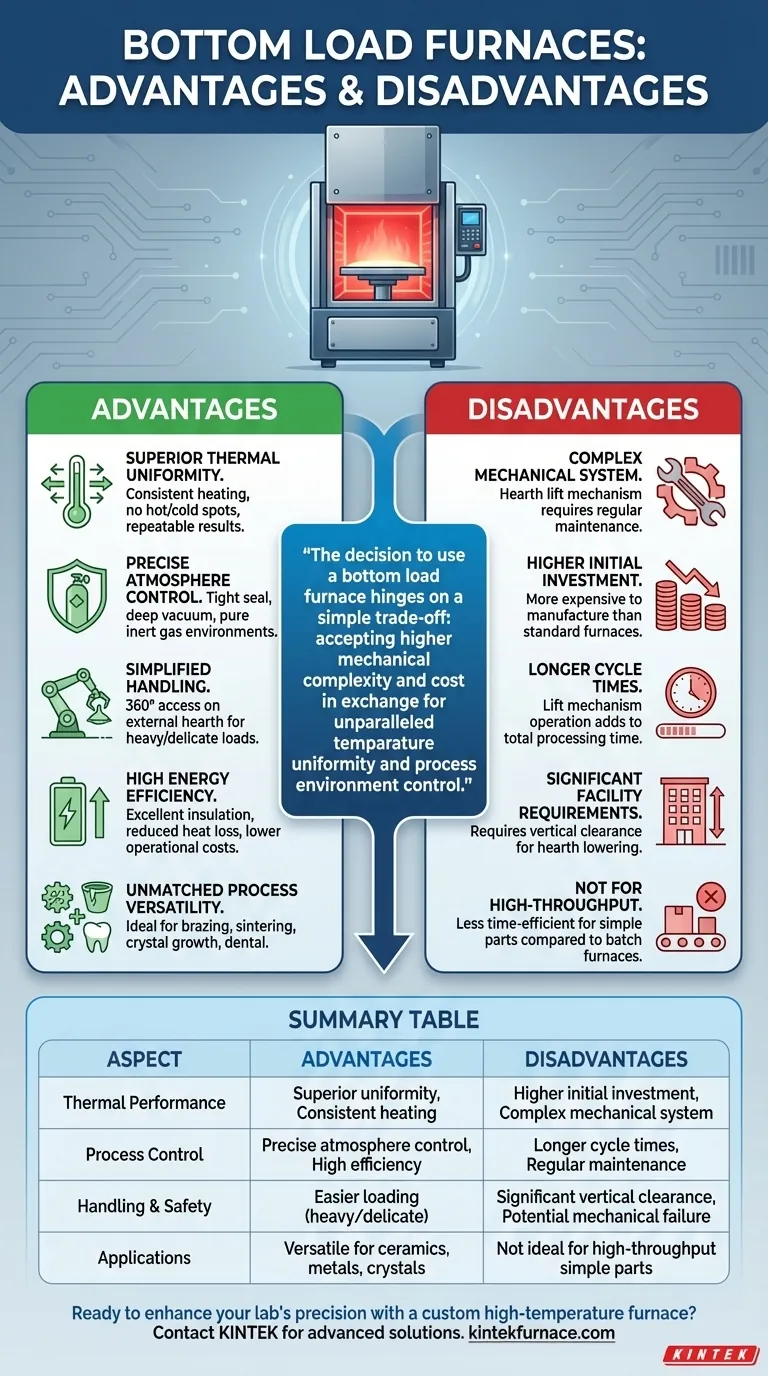

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 熱性能 | 優れた温度均一性、一貫した加熱、最小限の変動 | 高い初期投資、複雑な機械システム |

| プロセス制御 | 精密な雰囲気制御、高い熱効率、再現性のある結果 | サイクル時間の延長、定期的なメンテナンスが必要 |

| 取り扱いと安全性 | 重い/デリケートな荷物の装填が容易、360度アクセス可能 | かなりの垂直方向のクリアランスが必要、機械的故障の可能性 |

| 用途 | セラミックス、金属、結晶、歯科用補綴物など多用途 | サイクル時間のため、高スループットの単純部品には不向き |

カスタム高温炉で研究室の精度を高める準備はできていますか?卓越した研究開発と社内製造を活用し、KINTEKは、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、優れた熱均一性とプロセス制御に関するお客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。お客様の熱プロセスを最適化し、お客様のニーズに合わせた信頼性の高い高品質な結果を提供する方法についてご相談ください。

ビジュアルガイド