要するに、工業用真空炉は、汚染防止が不可欠な幅広い熱処理プロセスに使用されます。最も一般的な用途には、金属合金の熱処理(焼入れ、焼戻し、焼なましなど)、部品接合のための高完全性ろう付け、粉末材料を固体部品に統合するための焼結などがあります。これらは、航空宇宙、医療、エレクトロニクスなどの産業において、高品質で信頼性の高い部品を製造するために不可欠です。

高温材料処理における根本的な課題は、熱が望ましくない化学反応、主に酸化を加速させ、材料の品質と性能を低下させることです。真空炉は、反応性雰囲気を除去することでこの問題を解決し、精密に制御された熱処理のためのクリーンな環境を作り出します。

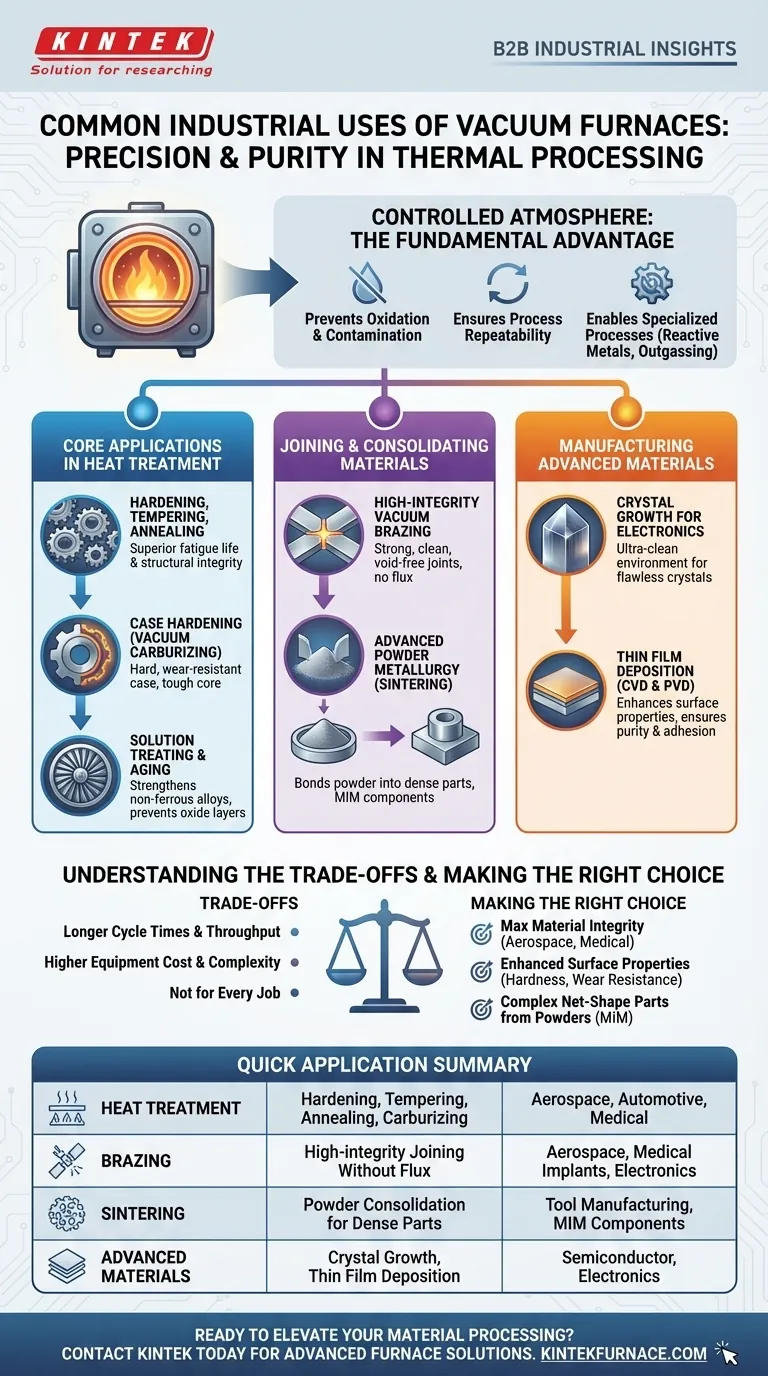

根本的な利点:汚染のない環境

真空炉の核となる価値は、熱そのものではなく、制御された雰囲気、つまり雰囲気が存在しないことです。空気を排気することで、炉は酸素、水蒸気、および高温で材料と反応する可能性のある他のガスを除去します。

酸化と汚染の防止

酸素の存在下で金属を加熱すると、表面に酸化層(スケール)が生成されます。真空環境はこれを排除し、後処理洗浄を必要としない、明るくきれいな部品をもたらします。これは、複雑な形状の部品や、表面の完全性が最重要となる材料にとって不可欠です。

プロセスの再現性の確保

真空は、非常に安定した再現性のある環境を提供します。ガスの組成が変動する雰囲気炉とは異なり、真空はすべてのサイクルで一貫した出発点となり、今日製造された部品が数ヶ月後に製造された部品と同一であることを保証します。

特殊プロセスの実現

特定の材料、特に反応性金属や先進合金は、その独自の特性を維持するために真空中でしか処理できません。さらに、真空は脱ガスを促進し、材料内部から閉じ込められたガスを引き出すことで、より高い純度と密度をもたらします。

熱処理における主要な用途

熱処理は、材料の微細構造を変化させて、硬度、靭性、延性などの特定の機械的特性を達成します。これらのプロセスを真空中で行うことで、結果の品質が向上します。

焼入れ、焼戻し、焼なまし

これらは最も一般的な熱処理プロセスです。焼入れ(急冷による)は材料の強度を高め、焼戻しは脆性を低減し、焼なましは延性を向上させるために材料を軟化させます。真空中でこれらのプロセスを行うと、高性能鋼合金にとって不可欠な、優れた疲労寿命と構造的完全性を持つ部品が得られます。

表面硬化処理(真空浸炭)

このプロセスは、鋼部品の表面に高温で炭素を拡散させます。その結果、非常に硬く、耐摩耗性のある外層と、より柔らかく、より強靭な内部を持つ部品が生成されます。真空浸炭は、ケース深さと均一性に対する優れた制御を提供します。

固溶化処理と時効処理

航空宇宙産業で広く使用されているこれらのプロセスは、アルミニウム、ニッケル、チタンなどの非鉄合金を強化します。真空は、タービンブレードや構造用航空機部品などの重要部品の性能を損なう可能性のある有害な酸化層の形成を防ぎます。

材料の接合と統合

既存の部品を修正するだけでなく、真空炉は部品の製造と接合にも不可欠です。

高完全性真空ろう付け

ろう付けは、ろう材を使用して2つの部品を接合します。真空中でこのプロセスを行うと、腐食性のフラックスを必要とせずに、非常に強力でクリーンでボイドのない接合部が作成されます。これは、航空宇宙、医療用インプラント、真空遮断器などの電気機器におけるミッションクリティカルなアセンブリの標準です。

先進粉末冶金(焼結)

焼結は、圧縮された金属またはセラミック粉末をその融点よりわずかに低い温度まで加熱し、粒子を結合させて固体で高密度の部品にするプロセスです。真空焼結は、切削工具用の超硬合金などの材料から部品を製造したり、金属射出成形(MIM)によって作られた部品を処理したりするために使用されます。このサイクルには、最終焼結の前にポリマーバインダーを除去するための脱バインダーフェーズが含まれることがよくあります。

先進材料と部品の製造

真空技術は、現代の材料科学とハイテク製造の最前線にあります。

エレクトロニクス向け単結晶成長

半導体ウェハー用の大型単結晶シリコンインゴットの製造には、極めて高い純度の環境が必要です。真空炉は、すべての現代エレクトロニクスの基盤となるこれらの完璧な結晶を成長させるために必要な、超クリーンで制御された条件を提供します。

薄膜堆積(CVD&PVD)

化学気相成長(CVD)および物理気相成長(PVD)は、材料の薄層を基板上に堆積させてその特性(例:硬度、低摩擦)を向上させるプロセスです。堆積された膜の純度と密着性を確保するためには、これらのプロセスにとって真空が不可欠です。

トレードオフの理解

強力である一方、真空炉は万能の解決策ではありません。その限界を理解することが、情報に基づいた意思決定を行うための鍵となります。

サイクルタイムとスループット

深い真空状態まで排気し、ワークロードを制御された方法で冷却するには時間がかかります。したがって、真空炉のサイクルタイムは、従来の雰囲気炉よりも長くなることが多く、全体的なスループットに影響を与える可能性があります。

装置コストと複雑さ

真空炉は、真空ポンプ、高度な制御、特殊なチャンバー構造を含む洗練されたシステムです。これにより、初期投資が高くなり、操作とメンテナンスにはより熟練した人員が必要になります。

すべての作業に適しているわけではない

少量の表面酸化が許容され、簡単に除去できる低炭素鋼や単純な焼なまし作業では、より安価な雰囲気炉がより経済的な選択肢となることがよくあります。真空の価値は、材料のコストと部品の性能要件に直接比例します。

目標に合った適切な選択を行う

真空炉が適切なツールであるかどうかを判断するには、最終的な目的を考慮してください。

- 材料の最大限の完全性に重点を置く場合:航空宇宙、医療、防衛分野の重要部品の場合、信頼性と性能を確保するために真空熱処理とろう付けが正しい選択です。

- 強化された表面特性に重点を置く場合:極めて高い硬度と耐摩耗性を持つ部品を製造する場合、真空浸炭またはPVDコーティングを検討すべきです。

- 粉末から複雑なネットシェイプ部品を製造することに重点を置く場合:超硬工具や複雑なMIM部品などの用途では、真空脱バインダーと焼結が業界標準のプロセスです。

最終的に、真空炉の選択は、環境変数を排除し、材料の最終的な特性を正確に制御するための戦略的な決定です。

概要表:

| 用途 | 主な使用例 | 恩恵を受ける産業 |

|---|---|---|

| 熱処理 | 焼入れ、焼戻し、焼なまし、浸炭 | 航空宇宙、自動車、医療 |

| ろう付け | フラックスなしで高完全性接合 | 航空宇宙、医療用インプラント、エレクトロニクス |

| 焼結 | 緻密部品のための粉末統合 | 工具製造、MIM部品 |

| 先進材料 | 単結晶成長、薄膜堆積 | 半導体、エレクトロニクス |

精密さと純度で材料加工を向上させる準備はできていますか?卓越した研究開発と自社製造を活かし、KINTEKは、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムなど、先進的な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件に正確にお応えします。今すぐお問い合わせください。当社の真空炉がお客様の産業用途をどのように強化し、高性能部品に優れた結果をもたらすかについてご相談ください!

ビジュアルガイド