本質的に、熱間プレスは、失敗が許されない高度なセラミック部品を製造するための製造方法として選ばれています。その応用範囲は、窒化ケイ素の切削工具や炭化ホウ素の装甲から、PLZTのような特殊な電子材料にまで及びます。このプロセスは、ほぼ完全な密度を持つセラミックスを鍛造するために使用され、従来の製法では達成できない並外れた強度、硬度、独自の機能特性を付与します。

熱間プレスは一般的なセラミックスのためではありません。これは、最大の密度、優れた機械的強度、卓越した耐摩耗性が絶対的な主要要件となる用途に限定された、特殊で高コストなプロセスです。

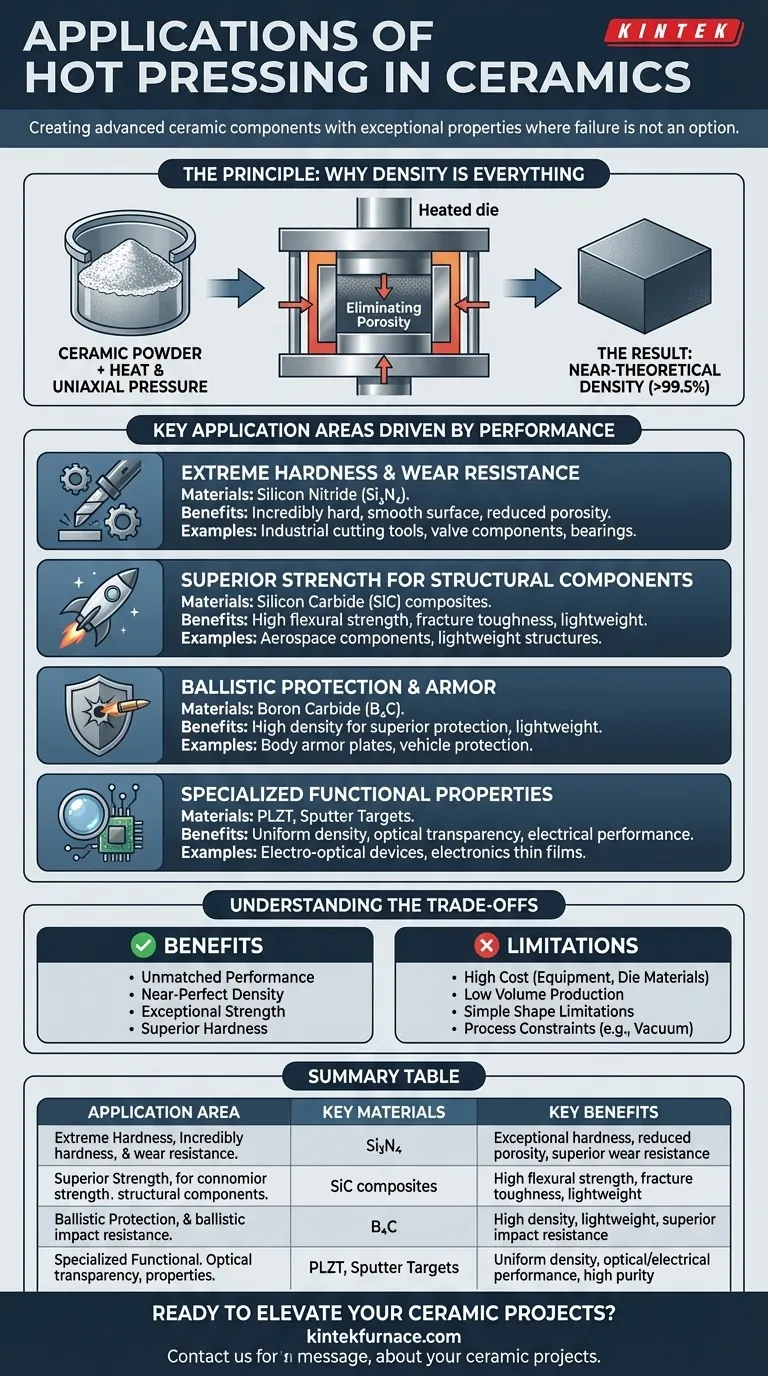

原理:なぜ密度がすべてなのか

熱間プレスは、高温と一軸圧力を同時に組み合わせる粉末冶金プロセスです。この組み合わせが、その独自の能力の鍵となります。

気孔率の排除

従来の焼結では、セラミック粉末は粒子が融合するまで加熱されますが、この過程で微小な空隙や気孔が残ることがよくあります。これらの気孔は微視的な応力集中点となり、セラミック部品の主要な破壊点として機能します。

熱間プレスはこれに直接対抗します。加えられた熱がセラミック粒子を軟化させる一方で、巨大な圧力がそれらを密に充填された配置に強制的に押し込み、空隙を効果的に絞り出します。

結果:理論密度に近い密度

このプロセスにより、最終製品は極めて高密度になり、多くの場合、材料の理論的最大密度の99.5%以上を達成します。このほぼ完璧な微細構造が、材料の強化された性能の基盤となります。

性能に支えられた主要な応用分野

熱間プレスを使用するという決定は、より高度でないプロセスでは提供できない、特定の高いレベルの性能特性の必要性によって常に推進されます。

極度の硬度と耐摩耗性

気孔率を排除することで、熱間プレスは信じられないほど硬く滑らかな表面を作り出します。これは、激しい摩擦と摩耗にさらされる部品にとって極めて重要です。

例としては、工業用切削工具、過酷なバルブ部品、高性能ベアリング用の窒化ケイ素(Si₃N₄)や複合セラミックスが挙げられます。

構造部品のための優れた強度

高密度で気泡のないセラミックスは、曲げ強度と破壊靭性が劇的に高くなります。これにより、要求の厳しい構造的および荷重支持的役割での使用が可能になります。

これは航空宇宙において不可欠であり、炭化ケイ素(SiC)ウィスカー強化アルミナのような熱間プレスされたセラミックマトリックス複合材料(CMC)が、極度の温度に耐える軽量で高強度の部品に使用されています。

弾道防御と装甲

装甲用途では、材料は飛来する弾体を粉砕するのに極度に硬く、かつ実用的な軽さでなければなりません。

熱間プレスされた炭化ホウ素(B₄C)は、ボディアーマープレートや車両保護のための主要材料です。このプロセスは、その重量で優れたレベルの保護を提供するために必要な高密度を実現します。

特殊な機能特性

特定の「機能性」セラミックスでは、性能は光や電気の流れを制御するための完全に均一で密な内部構造に依存します。

熱間プレスされたPLZT(チタン酸ジルコン酸チタン酸鉛ランタン)は、電気光学デバイス用の透明セラミックスの製造に使用されます。同様に、電子産業で薄膜を堆積するために使用される高純度スパッタリングターゲットも、均一な密度と組成を保証するために熱間プレスされます。

トレードオフの理解

熱間プレスは比類のない性能を提供しますが、これには理解しておくべき重大な実用的および経済的な限界が伴います。

高コストと低生産量

装置(高温プレス機やグラファイトのような特殊なダイ材料)は、購入および運転に費用がかかります。また、このプロセスは従来の焼結よりも遅いため、大量生産、低コストの製造には適していません。

形状複雑性の限界

圧力が単一の軸(一軸)に沿って加えられるため、熱間プレスはディスク、プレート、円筒のような単純な形状の製造に最適です。複雑な三次元部品の製造は極めて困難であり、多くの場合不可能です。

材料およびプロセスの制約

セラミック粉末は高温でダイ材料と反応してはなりません。これにより、ダイの選択と最大処理温度が制限されます。さらに、多くの材料は酸化を防ぐために真空または制御された雰囲気下での処理が必要であり、さらなる複雑さとコストを増大させます。

熱間プレスを指定すべき時

適切な製造プロセスの選択は、性能の必要性と経済的・設計上の現実とのバランスを取る必要があります。

- 主な焦点が機械的故障の防止である場合: 切削工具、装甲、または重要な摩耗部品など、絶対的に最高の強度、硬度、耐摩耗性を要求される部品には、熱間プレスを指定してください。

- 主な焦点が特殊な材料特性である場合: 光学、熱的、または電気的性能に完全な密度が不可欠な透明セラミックスや高純度スパッタリングターゲットなどの機能性材料には、熱間プレスを使用してください。

- 主な焦点が標準的なアプリケーションのコスト効率である場合: まず従来の焼結やその他の方法を検討してください。性能要件が他に絶対的に満たされない場合にのみ、熱間プレスに目を向けてください。

その原理と限界を理解することにより、熱間プレスを戦略的に活用し、比類のないレベルの性能を達成するセラミック部品を設計することができます。

要約表:

| 応用分野 | 主要材料 | 主な利点 |

|---|---|---|

| 極度の硬度と耐摩耗性 | 窒化ケイ素 (Si₃N₄) | 卓越した硬度、気孔率の低減、優れた耐摩耗性 |

| 構造部品のための優れた強度 | 炭化ケイ素 (SiC) 複合材料 | 高い曲げ強度、破壊靭性、軽量性 |

| 弾道防御と装甲 | 炭化ホウ素 (B₄C) | 高密度、軽量性、優れた耐衝撃性 |

| 特殊な機能特性 | PLZT、スパッタリングターゲット | 均一な密度、光学/電気的性能、高純度 |

高性能ソリューションでセラミックプロジェクトを向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ機能によって補完されています。切削工具、装甲、特殊電子材料を開発する際も、比類のない密度と強度を達成できるようお手伝いできます。当社の専門知識がお客様のイノベーションを前進させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉