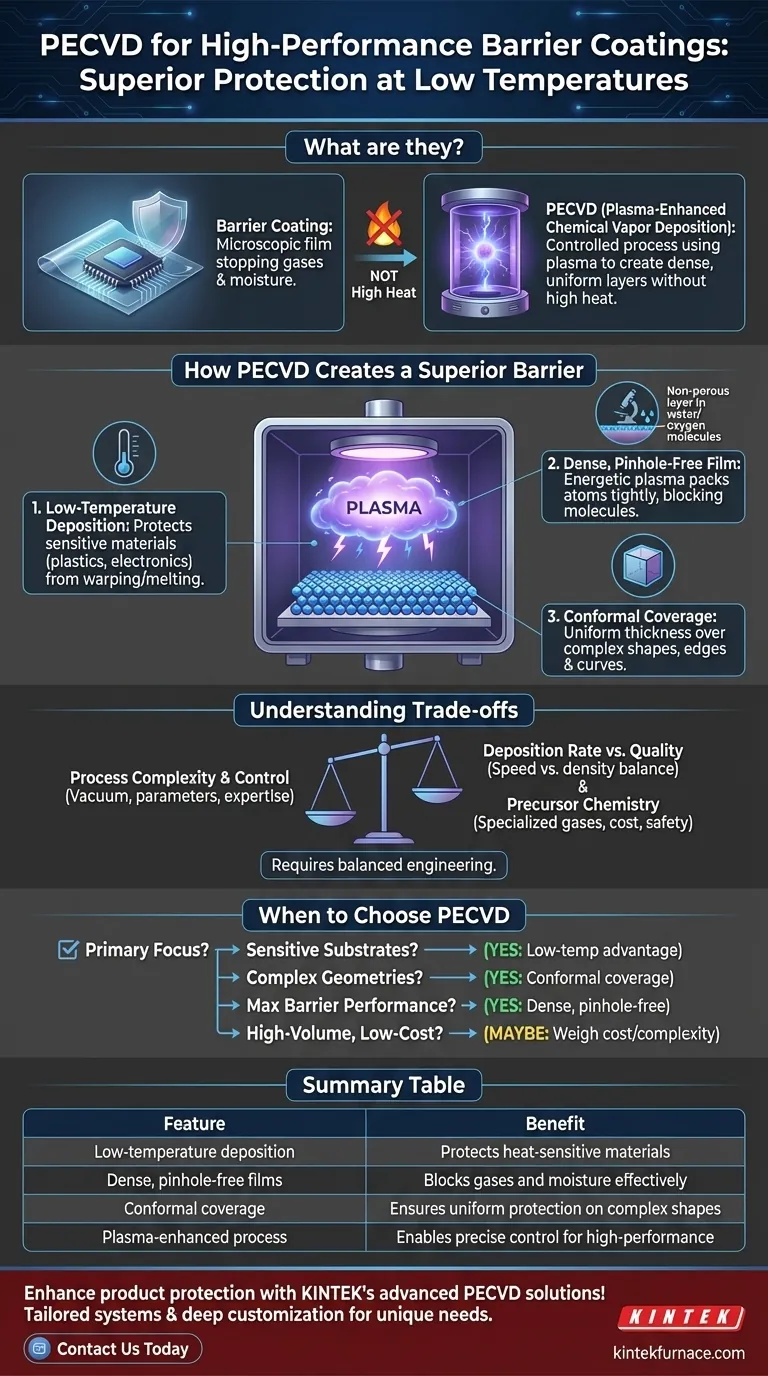

簡単に言えば、バリアコーティングとは、酸素や水蒸気などのガスが通過して製品を損傷するのを防ぐために設計された微細な膜のことです。プラズマ強化化学気相成長(PECVD)は、これらのコーティングを施すために使用される高度に制御された製造プロセスであり、高温で損傷を与えることなく、非常に緻密で均一な保護層を形成します。

バリアコーティングにPECVDを使用する主な利点は、ピンホールフリーで非常に効果的な保護層を低温で成膜できることです。これにより、従来の高温コーティング方法では破壊されてしまうプラスチックや電子機器のような繊細な材料を保護することが可能になります。

PECVDがいかに優れたバリアを生成するか

極端な熱に依存する従来のメソッドとは異なり、PECVDは励起されたガス、つまりプラズマを利用して、コーティングを形成する化学反応を促進します。この根本的な違いが、このプロセスに独自の利点をもたらしています。

低温成膜の役割

PECVDの最も重要な利点は、低温での操作です。高温は、特にポリマーや完全に組み立てられた電子デバイスなど、多くの材料を変形させたり、溶融させたり、その他の方法で劣化させたりする可能性があります。

PECVDは炉を必要としないため、幅広い熱に弱い基板に高性能バリアコーティングを安全に施すことができ、製品保護の新たな可能性を開きます。

緻密でピンホールのない膜の生成

プラズマ環境は、非常に緻密で非多孔質なコーティングを生成するために必要なエネルギーを提供します。プラズマ中の高エネルギー粒子は、堆積した原子を密に充填された構造に配置するのに役立ちます。

この密度が効果的なバリアの鍵となります。それは、水や酸素のような分子がコーティングを通過して下地の材料に到達する経路を見つけるのを物理的にブロックし、腐食や劣化を防ぎます。

コンフォーマルカバレッジの実現

多くの製品は、エッジ、カーブ、内部表面など、複雑な形状をしています。PECVDはコンフォーマルコーティングに優れており、オブジェクトの露出した表面全体に均一な厚さの層を堆積させます。

この均一性により、弱点が生じることがなく、視線成膜法では容易に達成できない包括的な保護が提供されます。

トレードオフの理解

PECVDは強力ですが、特定の考慮事項を伴う洗練されたプロセスです。その限界を理解することは、情報に基づいた意思決定を行う上で重要です。

プロセスの複雑さと制御

PECVDは単純な「ディップ&ドライ」プロセスではありません。高度な真空チャンバーと、ガス圧、流量、プラズマ出力などの複数の変数に対する正確なコンピューター制御が必要です。

高品質で再現性のあるバリアコーティングを実現するには、これらのパラメータを綿密に微調整する必要があり、かなりのプロセス専門知識が求められます。

成膜速度と膜品質

成膜速度と最終的なバリア膜の品質の間には、しばしばトレードオフがあります。プロセスを急ぐと、より多孔質で効果の低いコーティングになることがあります。

エンジニアは、生産スループット要件とバリアに必要な性能仕様の両方を満たす最適なバランスを見つける必要があります。

前駆体ガス化学

PECVDの「化学気相」とは、コーティングの原子構成要素を提供する前駆体ガスのことです。これらのガスの選択は、膜の最終的な特性に不可欠です。

これらの特殊ガスは高価な場合があり、取り扱いには厳格な安全プロトコルが必要となるため、全体的な運用コストと複雑さが増します。

目標に合った適切な選択をする

PECVDが正しいソリューションであるかどうかは、お客様の特定の材料、製品形状、および性能要件に完全に依存します。

- 繊細な基板の保護が主な焦点である場合:PECVDの低温プロセスは、ポリマー、フレキシブル回路、または組み立て済み電子機器などの材料にとって決定的な利点です。

- 複雑な形状のコーティングが主な焦点である場合:PECVDのコンフォーマルな特性は、複雑な形状全体に均一な保護を保証し、多くの競合技術よりも優れています。

- 最高のバリア性能を達成することが主な焦点である場合:プラズマアシストプロセスにより、ガスや湿気の拡散を防ぐのに理想的な、非常に緻密でピンホールのない膜を作成するための精密な制御が可能になります。

- 超大量、低コスト生産が主な焦点である場合:PECVDのコストと複雑さを、製品が実際に必要とするバリア保護のレベルと慎重に比較検討する必要があります。

これらの原則を理解することで、PECVDが製品の耐久性、信頼性、寿命を向上させるための適切なツールであるかどうかを判断できます。

要約表:

| 特徴 | 利点 |

|---|---|

| 低温成膜 | プラスチックや電子機器など、熱に弱い材料を保護します |

| 緻密でピンホールのない膜 | ガスや湿気を効果的にブロックします |

| コンフォーマルカバレッジ | 複雑な形状全体に均一な保護を保証します |

| プラズマ強化プロセス | 高性能バリアのための精密な制御を可能にします |

KINTEKの高度なPECVDソリューションで製品の保護を強化しましょう!卓越した研究開発と自社製造を活かし、当社はCVD/PECVDシステムを含む、調整された高温炉システムを多様な研究室に提供しています。当社の強力なディープカスタマイズ能力により、繊細な基板上のバリアコーティングに対するお客様独自の実験ニーズに正確にお応えします。今すぐお問い合わせください。当社の専門知識がお客様の耐久性と信頼性をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン