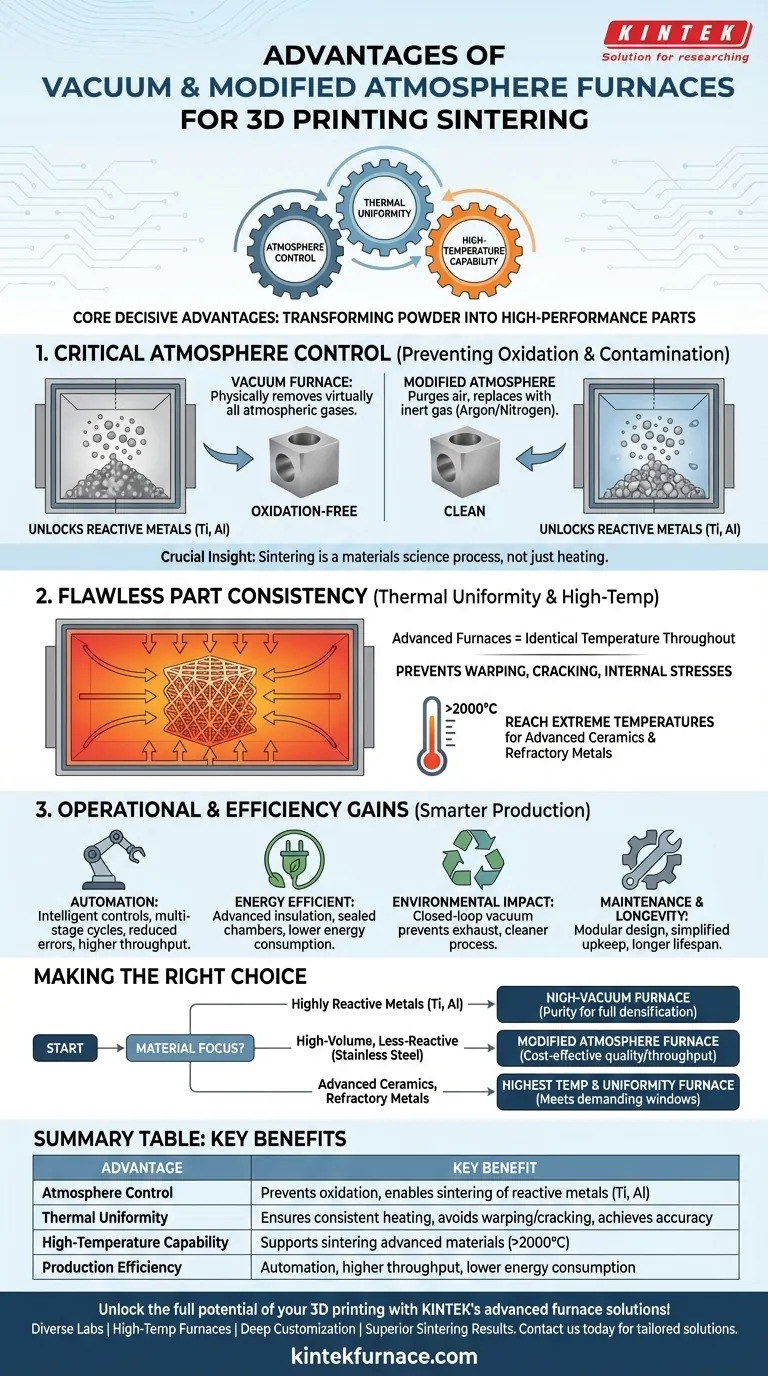

核となるのは、真空炉と不活性ガス雰囲気炉が、3Dプリント部品の焼結に関して3つの決定的な利点を提供することです。それは、処理雰囲気に対する絶対的な制御、卓越した熱均一性、そして先進的な材料に必要とされる極端な温度に到達できる能力です。この組み合わせにより、金属またはセラミック粉末を、制御されていない環境によって引き起こされる欠陥や不均一性のない、高密度で高性能な固体部品へと変換することが可能になります。

重要な洞察は、焼結が単なる加熱プロセスではなく、材料科学のプロセスであるということです。真空炉または不活性ガス雰囲気炉は、最終部品が妥協することなく意図された冶金学的および機械的特性を達成することを保証する、完全に制御された環境を提供します。

雰囲気制御の決定的な役割

高温焼結における最大の課題は、部品が周囲の空気とどのように相互作用するかを管理することです。標準的な雰囲気は反応性が高く、ほとんどの高性能材料にとって有害です。

酸化と汚染の防止

加熱されると、金属粉末は空気中の酸素と激しく反応し、粒子表面に脆い酸化物を形成します。この酸化は、粒子が適切に結合するのを妨げ、結果として弱く、多孔質で、最終的に失敗した部品につながります。

真空炉は、大気ガスを事実上すべて物理的に除去することでこれを解決します。不活性ガス雰囲気炉は、チャンバーから空気をパージし、アルゴンや窒素などの安定した非反応性(不活性)ガスに置き換えることで同様の結果を達成します。どちらの方法も、酸化やその他の形態の大気汚染のリスクを排除します。

先進的な材料特性の解放

この精密な雰囲気制御は、チタン、アルミニウム、特定の特殊鋼などの反応性金属の処理に不可欠です。真空または不活性ガスのシールドなしでは、これらの材料を航空宇宙、医療、または自動車用途に適した高密度で高強度の最終形態に焼結することは不可能です。

制御された環境は、焼結サイクル中に材料固有の特性が維持され、強化されることを保証します。

欠陥のない部品の一貫性の達成

雰囲気だけでなく、熱自体の品質も最も重要です。不均一な加熱は、不均一な部品につながります。

熱均一性の重要性

先進的な炉は高い熱均一性を持つように設計されており、これは温度が処理チャンバー全体で同一であることを意味します。これにより、コンポーネントのすべての部分が、その形状や位置に関係なく、全く同じ速度で加熱および冷却されます。

この均一性は、部品の異なる部分が不均一に加熱された場合に発生する内部応力、反り、または亀裂を防ぎます。その結果、生産バッチ全体で優れた寸法精度と予測可能で再現性のある機械的性能が得られます。

高温対応能力

3Dプリンティングで最も価値のある材料の多く、例えば技術セラミックスや超耐熱合金は、従来のオーブンでは提供できない焼結温度を必要とします。

真空炉と不活性ガス雰囲気炉は、これらの極端な温度(しばしば2000°Cを超える)に安全かつ効率的に到達するように特別に設計されており、耐摩耗性および高温耐性コンポーネントの製造を可能にします。

運用上および効率上のメリットの理解

最新の焼結炉は、単に制御された環境を提供するだけでなく、効率的で信頼性の高い産業生産のために設計されています。

生産効率と自動化

インテリジェントな制御システムを搭載したこれらの炉は、複雑な多段階焼結サイクルを自動で実行できます。この自動化は、手動による監視の必要性を減らし、人的エラーの可能性を最小限に抑え、生産スループットを大幅に向上させます。

エネルギーと環境への影響

特に真空炉は非常に効率的です。それらの高度な断熱材と密閉されたチャンバーは熱損失を最小限に抑え、全体のエネルギー消費量を削減します。

さらに、閉ループの真空環境は排気ガスの放出を防ぎ、プロセスをよりクリーンにし、多くの場合、コストのかかる二次的な環境処理の必要性を排除します。

メンテナンスとシステムの長寿命化

多くの最新の炉はモジュール設計を特徴としています。これにより、定期的なメンテナンス、トラブルシューティング、および修理が簡素化され、ダウンタイムが減少し、機器の運用寿命が長くなります。

アプリケーションに応じた適切な選択

真空炉と不活性ガス雰囲気炉の選択は、処理する材料と生産目標に完全に依存します。

- 主に反応性の高い金属(例:チタン、アルミニウム)の処理に焦点を当てる場合:完全な緻密化と最適な材料特性を実現するために要求される純度を達成するには、高真空炉が不可欠です。

- 反応性の低い金属(例:ステンレス鋼)の大量生産に主に焦点を当てる場合:アルゴンなどの不活性ガスを使用した不活性ガス雰囲気炉は、品質管理とスループットの費用対効果の高いバランスを提供することがよくあります。

- 先進セラミックスまたは超耐熱合金の処理に主に焦点を当てる場合:材料の厳しい処理ウィンドウを満たすために、可能な限り最高の温度範囲と検証済みの熱均一性を持つ炉を優先する必要があります。

最終的に、適切な炉技術への投資こそが、3Dプリントされた物体をプロトタイプから信頼性の高い高性能エンジニアリングコンポーネントへと引き上げるものです。

要約表:

| 利点 | 主なメリット |

|---|---|

| 雰囲気制御 | 酸化と汚染を防ぎ、チタンやアルミニウムなどの反応性金属の焼結を可能にする |

| 熱均一性 | 一貫した加熱を保証し、反り、亀裂を防ぎ、寸法精度を達成する |

| 高温対応能力 | 2000°Cを超える温度での先進材料(例:セラミックス、超耐熱合金)の焼結をサポートする |

| 生産効率 | 自動化によりエラーが減少し、スループットが増加し、エネルギー消費量が削減される |

KINTEKの先進的な炉ソリューションで3Dプリンティングの可能性を最大限に引き出しましょう! 卓越した研究開発と社内製造を活用し、私たちはマッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に高温炉を提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズに正確に適合することを保証し、反応性金属、セラミックス、および大量生産において優れた焼結結果をもたらします。当社のテーラーメイドソリューションが材料特性と運用効率をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド