最新の真空炉は、優れた設計原理と先進的な材料を通じて、エネルギーと環境面で大きな利益を達成する熱処理の根本的な転換点を示しています。その効率性は、密閉環境内での高度な断熱と電気加熱からもたらされ、環境上の主な利点は、可燃性雰囲気の必要性を排除し、それによってプロセスの排出ガス発生源を根本から防ぐことにあります。

主な進歩は、単にコンポーネントが良くなったことではなく、異なる哲学にあります。雰囲気を生成し維持するために非効率的に燃料を燃焼させる代わりに、真空炉は密閉システム内で電気を精密に使用し、従来の炉に見られるエネルギー浪費と排出ガスの最大の発生源を排除します。

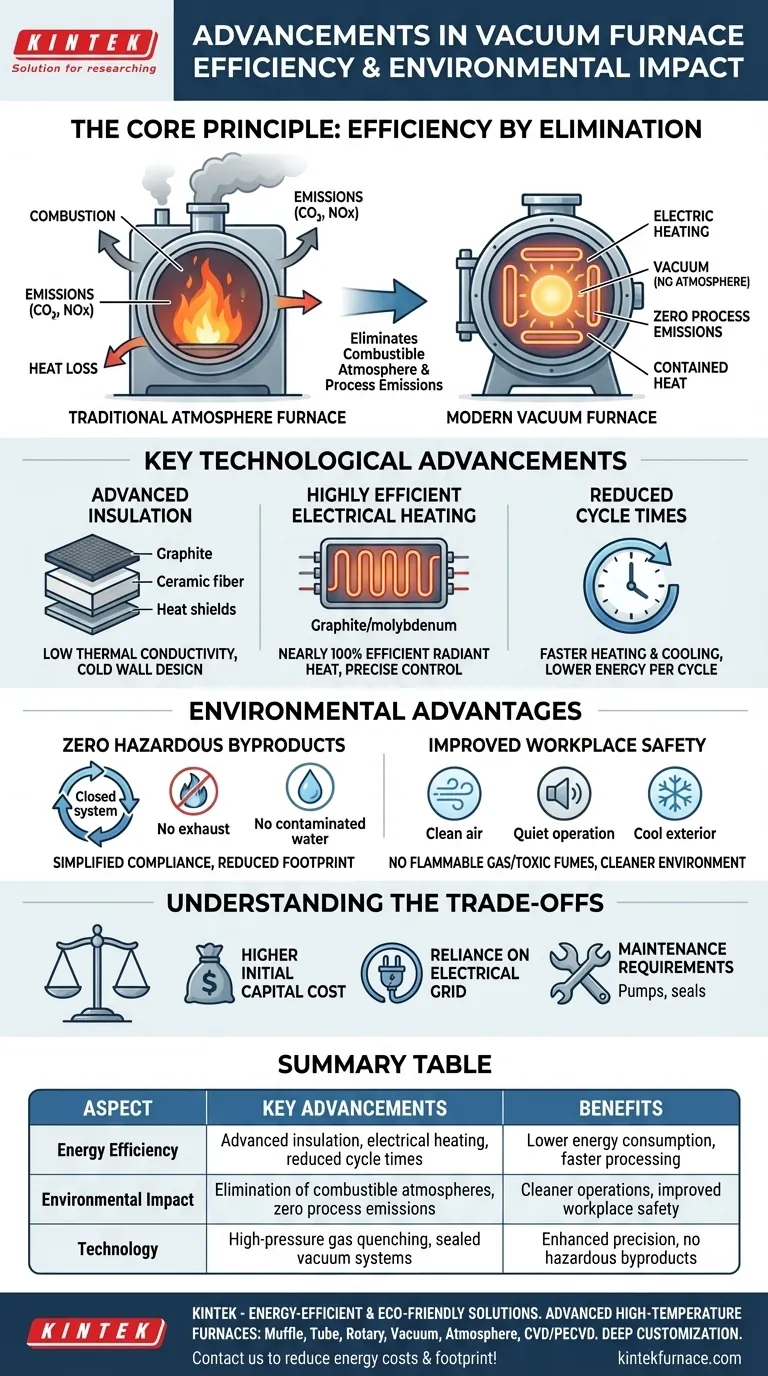

核心原理:排除による効率化

真空炉技術における最も重要な進歩は、熱処理の計算式から何を取り除くか、すなわち可燃性雰囲気です。この単一の変化は、エネルギー使用量と環境負荷の両方に連鎖的な利益をもたらします。

雰囲気がなければ、燃焼もない

従来の炉では、特定の雰囲気(例:外気ガス)が天然ガスを燃焼させることによって生成されます。このプロセスは本質的に非効率的です。

真空炉はこの種のプロセスを必要としません。真空そのもの、すなわち雰囲気の欠如が、ほとんどの熱処理用途にとって完璧な不活性環境を提供し、ガス雰囲気を生成し維持するために必要な燃料とエネルギーを排除します。

排出ガスの発生源での削減

継続的な燃焼がないため、真空炉はプロセスの排出ガスをゼロにします。

これは、熱処理プロセス自体から二酸化炭素(CO2)、一酸化炭素(CO)、窒素酸化物(NOx)が副産物として生成されないことを意味し、本質的にクリーンな技術となります。

対流による熱損失の防止

雰囲気炉は、圧力とガスの純度を維持するために継続的に排気する必要があり、その過程で大量の熱がシステムから排出されます。これは重大かつ継続的なエネルギー損失となります。

真空炉は密閉されたシステムです。加熱要素に加えられたエネルギーはすべてホットゾーン内に留まり、ワークピースにのみ向けられます。

主要な技術的進歩

基本原理を超えて、特定のハードウェアの改善により、サイクルあたりの必要エネルギーが劇的に削減されました。

高度なホットゾーン断熱材

最新の炉では、高純度黒鉛板、セラミックファイバー、または反射性金属シールドで作られた多層断熱パッケージが使用されています。

これらの材料は熱伝導率が極めて低く、熱がホットゾーンから逃げるのを防ぎます。これに加えて、熱エネルギーをすべて封じ込める水冷式の「コールドウォール」外槽が組み合わされています。

高効率の電気加熱

真空炉は電気抵抗加熱エレメント(通常は黒鉛またはモリブデン製)を使用します。この方法は、密閉チャンバー内で電気エネルギーを放射熱に変換する効率がほぼ100%です。

この直接的な放射加熱は、雰囲気炉で行われるような大量の流動するガスを加熱するよりもはるかに精密で無駄が少なくなります。

サイクル時間の短縮

優れた断熱材と効率的な加熱の組み合わせにより、炉は目標温度に到達するのが速くなります。

同様に、最新の高圧ガス急冷システムはワークを迅速かつ均一に冷却できます。加熱および冷却時間の短縮は、サイクルあたりのエネルギー消費量の削減に直接つながります。

環境上の利点の理解

真空技術の環境上の利点は、単に排出ガスを削減するだけにとどまりません。

有害な副産物の排除

クローズドループ設計であるため、排気ガスや汚染されたプロセス水の放出がなく、これらは通常、高額な二次処理を必要とします。

これにより環境コンプライアンスが簡素化され、製造施設の環境フットプリント全体が削減されます。

作業環境と安全性の向上

作業現場から可燃性の天然ガスや有毒な一酸化炭素を取り除くことで、オペレーターにとって著しく安全でクリーンな作業環境が生まれます。

真空炉は静かに作動し、周囲の作業スペースに過剰な熱を放射しないため、労働条件がさらに改善されます。

トレードオフの理解

非常に効率的ですが、真空炉には独自の考慮事項が存在します。

高い初期設備投資コスト

真空ポンプ、チャンバー、制御システムの複雑さのため、真空炉は従来の雰囲気炉と比較して、通常、初期購入価格が高くなります。

電力網への依存

エネルギー源は電気です。炉自体は非常に効率的ですが、その全体的な二酸化炭素排出量は、電力を供給する電力網の炭素原性に依存します。

メンテナンス要件

高真空システムの維持には専門的な知識が必要です。ポンプ、シール、計装機器は、最適な性能を確保し、漏れを防ぐために定期的な専門サービスを必要とします。

目標に応じた適切な選択

あなたの特定の目的が、真空炉が正しい投資であるかどうかを決定します。

- 主な焦点が直接的な運用排出量の最小化である場合: 真空炉は決定的な選択肢です。なぜなら、CO2やNOxなどのプロセスガス排出を完全に排除するからです。

- 主な焦点が長期的な運用コストの削減である場合: 優れたエネルギー効率と消費される雰囲気の排除により、総所有コストが低くなり、高い初期投資が正当化されることがよくあります。

- 主な焦点がプロセス制御と部品品質である場合: クリーンで不活性な真空環境は、表面の酸化や脱炭を防ぎ、後処理が不要な、より明るくクリーンな部品を生成します。

熱処理環境を根本的に再考することにより、最新の真空炉は、より効率的でクリーンで高品質な製造への明確な道筋を提供します。

要約表:

| 側面 | 主要な進歩 | 利点 |

|---|---|---|

| エネルギー効率 | 高度な断熱、電気加熱、サイクル時間の短縮 | エネルギー消費量の削減、処理の高速化 |

| 環境負荷 | 可燃性雰囲気の排除、プロセスの排出ガスゼロ | よりクリーンな運用、作業環境の改善 |

| 技術 | 高圧ガス急冷、密閉型真空システム | 精度の向上、有害な副産物なし |

エネルギー効率が高く環境に優しい熱処理ソリューションでラボをアップグレードする準備はできましたか?KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉を提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズに対応できます。今すぐお問い合わせいただき、当社の真空炉がお客様のエネルギーコストと環境フットプリントをどのように削減できるかをご覧ください!

ビジュアルガイド