単純な隔離を超えて、真空チャンバーは、望ましくない化学反応や物理的干渉を引き起こす大気中の粒子を除去することにより、プロセスを根本的に強化します。これにより、汚染が直接減少し、材料特性が向上し、酸化による損傷を防ぐことで装置の寿命が延びます。

真空は受動的な環境ではありません。それは能動的なツールです。空気やその他の汚染物質を除去することで、プロセスを外部から保護するだけでなく、化学的および物理的欠陥の主要な発生源を取り除くことで、その結果を根本的に改善しているのです。

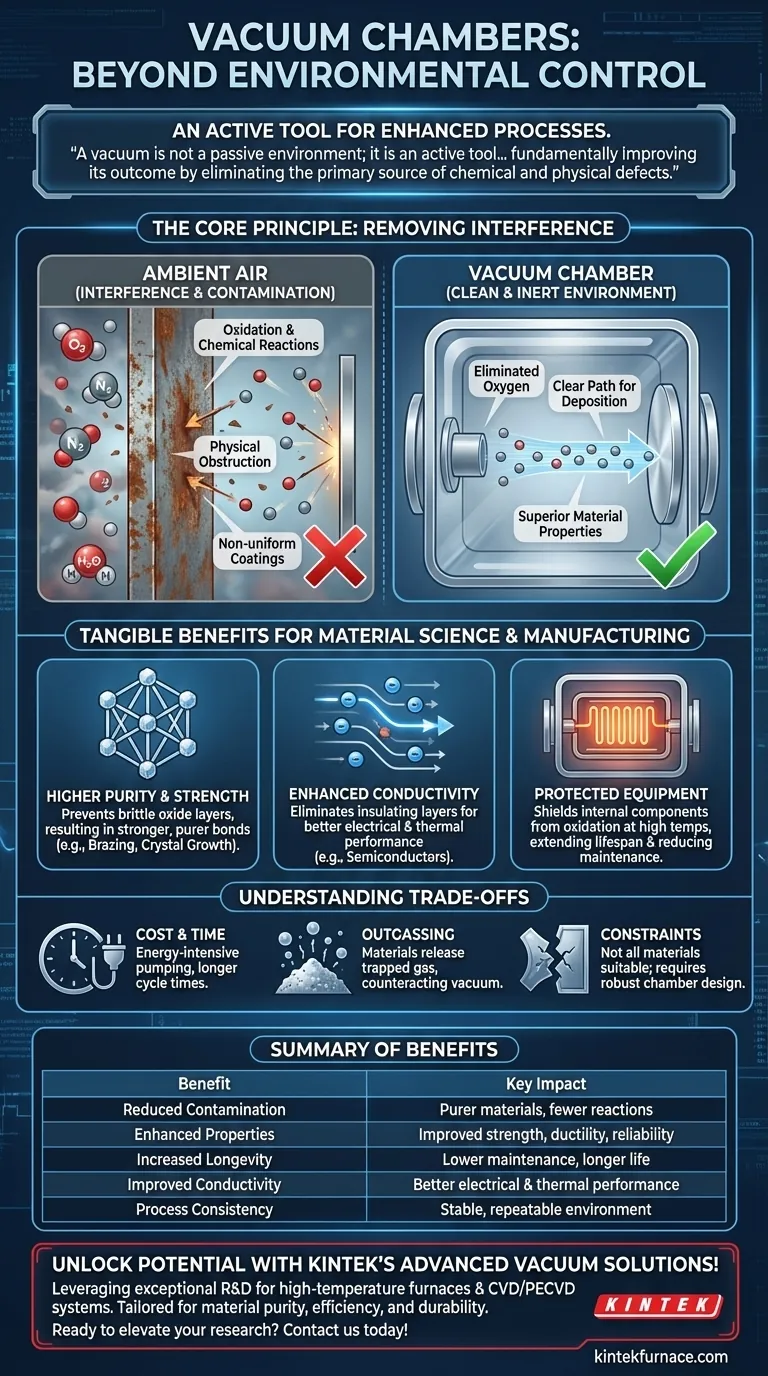

核心原理:干渉の除去

真空チャンバーの主な機能は、空気やその他のガスの分子を排気することです。この一見単純な作用が、プロセスから干渉因子を取り除くため、計り知れない効果をもたらします。

不要な化学反応の排除

私たちの周りの空気は約21%が酸素であり、これは非常に反応性の高い元素です。多くの材料にとって、酸素にさらされることは、材料の特性を劣化させる化学反応である酸化を引き起こします。

酸素を除去することで、真空チャンバーは化学的に不活性な環境を作り出します。これにより、金属の錆び、敏感な電子機器の劣化、および化学化合物の意図しない反応を防ぎます。

物理的障害の防止

窒素のような非反応性ガスでさえ問題を引き起こす可能性があります。薄膜堆積やコーティングのようなプロセスでは、個々のガス分子が物理的な障害として作用します。

堆積される材料の原子は、これらのガス分子と衝突し、意図された経路から逸れる可能性があります。これにより、不均一なコーティングや構造的欠陥が生じ、最終製品の品質が損なわれます。真空はこの経路をクリアにし、ソースとターゲット間の直接的な視線距離を確保します。

材料科学と製造における具体的な利点

真空チャンバーは、化学的および物理的環境を分子レベルで制御することにより、大気条件下では達成不可能な重要な利点を提供します。

より高い材料純度と強度の実現

汚染物質、特に酸化物は、材料構造内に弱点を作り出します。例えば、冶金学では、真空ろう付けや溶接は、接合部における脆い酸化物層の形成を防ぎます。

これにより、より強く、より延性があり、より信頼性の高い結合が生まれます。結晶成長においては、真空により空気中の不純物が結晶格子に取り込まれるのを防ぎ、はるかに純粋で完璧な最終構造をもたらします。

電気伝導性と熱伝導性の向上

酸化物層やその他の不純物は絶縁体として機能します。これらは電子(電流)とフォノン(熱)の流れを妨げ、材料の導電特性を低下させます。

真空中で材料を処理することにより、これらの絶縁層の形成を防ぎます。これは、最高の導電性が不可欠な高性能半導体、超電導体、および熱管理コンポーネントの製造にとって重要です。

高感度機器の保護

酸化を防ぐことの利点は、機器自体にも及びます。プラズマエッチングや熱処理など、多くのプロセスは高温で行われ、酸化を加速させます。

真空中で操作することにより、処理される材料だけでなく、加熱要素や治具などのチャンバー内部コンポーネントも保護されます。これにより、動作寿命が大幅に延び、メンテナンスコストが削減されます。

トレードオフの理解

強力である一方で、真空技術は普遍的な解決策ではなく、慎重な管理を必要とする独自の課題を伴います。

純度のコスト:排気と時間

高品質の真空を達成するには、エネルギーと時間が集中的に必要です。洗練された高価なポンプが必要であり、目標圧力に到達するための「ポンプダウン」時間は、製造プロセスの総サイクルタイムを大幅に増加させる可能性があります。

アウトガスの課題

完璧な真空は理論上の理想です。実際には、チャンバー内に置かれた材料、さらにはチャンバー壁自体も、閉じ込められたガスや水分をゆっくりと放出します。この現象はアウトガスとして知られており、真空ポンプに積極的に作用し、適切に管理しないと汚染の主要な発生源となる可能性があります。

材料と設計の制約

すべての材料が真空での使用に適しているわけではありません。プラスチックは分解する可能性があり、一部の材料は高い蒸気圧を持つため、本質的に蒸発してチャンバーを汚染する可能性があります。チャンバー自体は、漏れや崩壊なしに巨大な外部大気圧に耐えられるように堅牢に設計されなければなりません。

目標への真空原理の適用

真空システムを使用するかどうかの決定は、達成したいことによって完全に異なります。必要な真空レベルは、除去しようとしている特定の汚染物質や干渉によって決まります。

- 主な焦点が材料純度である場合(例:半導体、医療用インプラント):目標は、化学的汚染を引き起こし性能を低下させる酸素や水蒸気などの反応性ガスを除去することです。

- 主な焦点が物理的構造である場合(例:光学コーティング、航空宇宙合金):薄膜堆積のようなプロセスを物理的に妨害したり、ろう付け接合部にボイドを生成したりする可能性のあるすべての粒子を除去する必要があります。

- 主な焦点がプロセスの一貫性である場合(例:大量生産):真空は、周囲の空気に見られる湿度、圧力、浮遊粒子状物質の予測不能な変動から解放された、完全に安定した再現性のある環境を提供します。

最終的に、真空は、分子レベルで材料とプロセスを洗練し、完璧にするための強力なツールです。

要約表:

| 利点 | 主な影響 |

|---|---|

| 汚染の低減 | 酸化や不要な化学反応を防ぎ、より純粋な材料につながります |

| 材料特性の向上 | ろう付けや結晶成長などのプロセスにおいて、強度、延性、信頼性を向上させます |

| 装置寿命の延長 | 内部コンポーネントを酸化から保護し、メンテナンスコストを削減します |

| 導電性の向上 | 絶縁層を除去し、電気的および熱的性能を向上させます |

| プロセスの一貫性 | 大気変動のない安定した再現性のある環境を提供します |

KINTEKの高度な真空ソリューションで、研究室の潜在能力を最大限に引き出しましょう!

卓越した研究開発と自社製造を活かし、KINTEKは、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、お客様独自の実験ニーズに正確に対応し、材料の純度、プロセス効率、および装置の耐久性を向上させます。

研究および製造成果を向上させる準備はできていますか? 今すぐお問い合わせください。当社のオーダーメイドソリューションがお客様の特定の用途にどのように役立つかについてご相談ください!

ビジュアルガイド