実際には、真空ろう付けは通常のろう付けの競合ではなく、むしろろう付けの高度な方法です。真空中でプロセスを実行することで、非常にクリーンで強力なフラックスフリーの接合部を提供します。この制御された環境は、接合部の完全性を損なう可能性のある酸化物の形成を防ぎ、高性能でミッションクリティカルなアプリケーションにとって優れた選択肢となります。

中心となる決定は、真空ろう付けが「優れている」かどうかではなく、その優れた結果が、特定のアプリケーションにおけるより高いコストと遅いサイクルタイムを正当化するかどうかです。生のスループットと引き換えに、比類のない品質と信頼性を提供します。

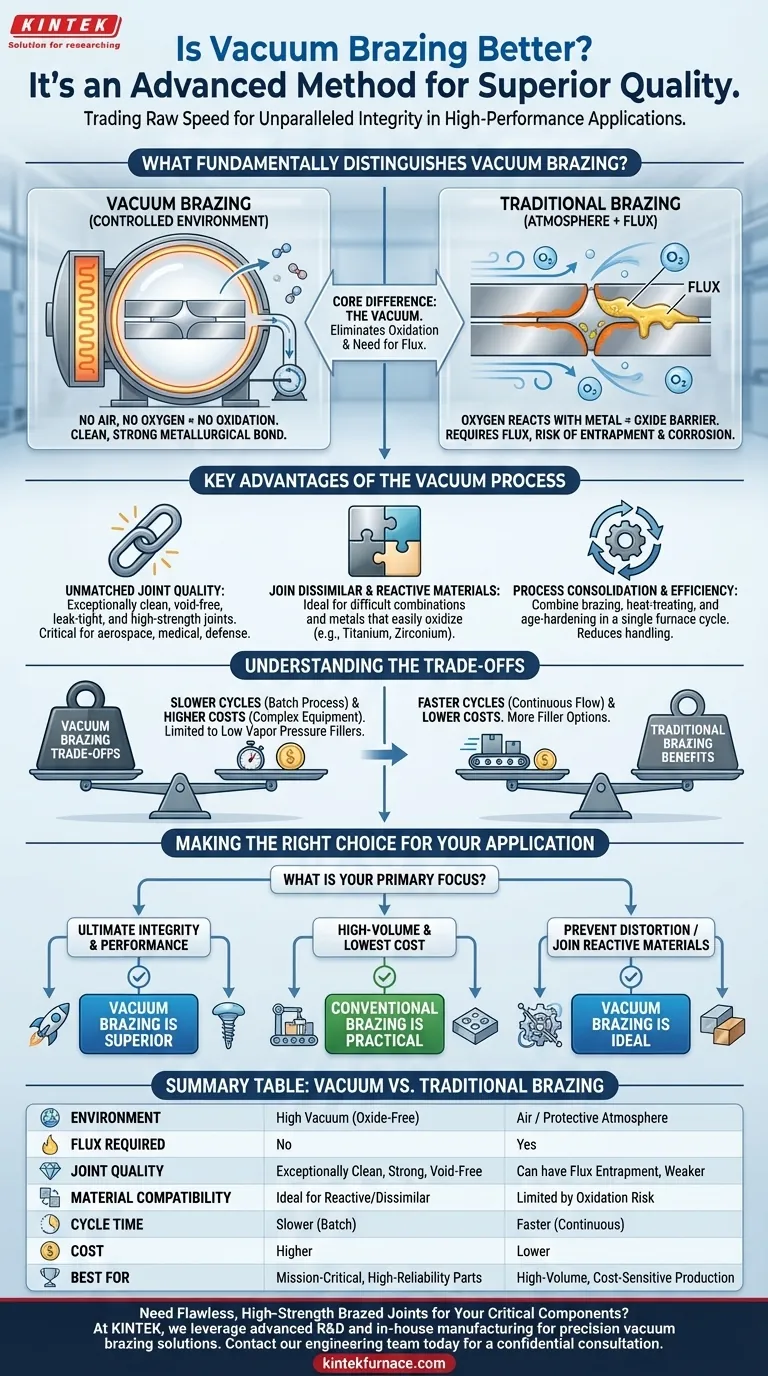

真空ろう付けを根本的に区別するものは何ですか?

真空ろう付けは、空気を排気した炉室でろう材を使用して部品を接合するプロセスです。従来の雰囲気ろう付けやトーチろう付けとのこの根本的な違いが、そのすべての独自の特性を決定します。

真空の役割:酸化の防止

通常の雰囲気では、金属を加熱すると酸素と反応し、表面に酸化物が形成されます。これらの酸化物層は障壁として機能し、ろう材が母材に適切に濡れて接合するのを妨げます。

真空環境は酸素を除去します。酸化の主な原因を排除することで、ろう材はきれいに流れ、母材と直接的で強力な冶金学的結合を形成できます。

フラックスの必要性の排除

従来のろう付け方法では、フラックスと呼ばれる化学薬品に依存しています。フラックスは洗浄剤として機能し、酸化物を溶解し、加熱中に接合部が再酸化するのを防ぎます。

真空ろう付けはそもそも酸化物の形成を防ぐため、フラックスはまったく不要です。これは大きな利点であり、フラックスが接合部に閉じ込められるリスクを排除し、腐食を引き起こしたり、時間の経過とともに弱点になったりする可能性があります。また、ろう付け後の洗浄のコストと労力も節約できます。

精密な温度制御

真空炉は、非常に均一で精密に制御された加熱および冷却サイクルを提供します。アセンブリ全体がゆっくりと均一に温度に達し、同様に制御された方法で冷却されます。

この穏やかな熱サイクルは、完成部品の残留応力と歪みを最小限に抑えます。これは、正確な形状と寸法安定性を維持する必要がある複雑な精密工学部品にとって非常に重要です。

真空プロセスの主な利点

真空炉の独自の環境は、他の方法では達成が難しい、独特で強力な一連の利点をもたらします。

比類のない接合品質と強度

酸化物とフラックスの閉じ込めを排除することで、真空ろう付けは非常にクリーンで強力、かつボイドのない接合部を作成します。これにより、航空宇宙、医療、防衛などの産業で不可欠な、優れた性能、漏れのないシール、高い信頼性が実現します。

異種材料および反応性材料の接合

制御された不活性環境は、そうでなければ接続が難しい材料の接合に理想的です。これには、金属とセラミックの接合や、通常の雰囲気ではすぐに酸化するチタンやジルコニウムなどの反応性金属の接合が含まれます。

プロセスの統合と効率

真空炉での1回のサイクルで、複数のプロセスを組み合わせることができます。たとえば、部品は炉から出すことなく、1回の実行でろう付け、熱処理、時効硬化をすべて行うことができます。

炉のサイクル自体は長いかもしれませんが、この統合により、大幅な時間と取り扱いを節約でき、複数の個別の製造ステップが必要となる複雑な部品にとって非常に効率的です。

トレードオフの理解

すべての状況で優れたプロセスはありません。真空ろう付けの利点には、明確で重要なトレードオフが伴います。

生産サイクルタイムの遅延

真空ろう付けはバッチプロセスです。部品を炉に装填し、真空を引き、加熱および冷却サイクルには数時間かかることがあります。これは、トーチろう付けや誘導ろう付けのような連続または単一ピースフローの方法よりも本質的に遅いです。

高い設備費と運用費

真空炉は多額の設備投資を伴います。これらは、操作と保守に専門知識を必要とする複雑な機械であり、より単純なろう付け設備と比較して運用コストが高くなります。

すべてのろう材に適しているわけではない

一部のろう材は蒸気圧が高いです(例:亜鉛やカドミウムを含むもの)。真空中で加熱すると、これらの元素が「沸騰」し、ろう材の組成が変化したり、炉を汚染したりする可能性があります。これにより、ろう材の選択は蒸気圧の低いものに限定されます。

アプリケーションに適した選択をする

真空ろう付けを使用するかどうかの決定は、プロジェクトの優先順位に完全に依存します。究極の品質の必要性と、コストと速度の制約を比較検討してください。

- 究極の接合部の完全性と性能が主な焦点である場合:航空宇宙、医療機器、または故障が許されない高性能エンジンなどのアプリケーションでは、真空ろう付けが優れた選択肢です。

- 最低コストで単純な部品の大量生産が主な焦点である場合:フラックスまたは保護雰囲気を使用したトーチ、誘導、または炉ろう付けなどの従来の方法がはるかに実用的で経済的です。

- 部品の歪みを防ぐことや反応性材料を接合することが主な焦点である場合:真空ろう付けの精密な温度制御と不活性環境は、理想的なソリューションです。

適切な接合方法を選択するには、プロセスの能力をエンジニアリング目標と一致させる必要があります。

要約表:

| 側面 | 真空ろう付け | 従来のろう付け |

|---|---|---|

| 環境 | 高真空(酸化防止) | 空気または保護雰囲気 |

| フラックスの必要性 | 不要 | 必要 |

| 接合品質 | 非常にクリーン、強力、ボイドフリー | フラックスの閉じ込め、強度が低い場合がある |

| 材料適合性 | 反応性/異種金属に理想的 | 酸化リスクにより制限される |

| サイクルタイム | 遅い(バッチプロセス) | 速い(連続/単一ピース) |

| コスト | 高い設備/運用コスト | 低い初期コスト |

| 最適な用途 | ミッションクリティカル、高信頼性部品 | 大量生産、コスト重視の生産 |

重要なコンポーネントに完璧で高強度のろう付け接合が必要ですか?

KINTEKでは、高度な研究開発と社内製造を活用し、最も要求の厳しいアプリケーションに合わせた精密な真空ろう付けソリューションを提供しています。当社の専門知識により、以下を保証します。

- 航空宇宙、医療、防衛コンポーネント向けの酸化物フリー、冶金学的に完璧な接合部

- 腐食リスクとろう付け後の洗浄を排除するフラックスフリープロセス

- 複雑で繊細な部品の歪みを最小限に抑える精密な温度制御

- お客様の正確な材料と形状要件を満たすための真空炉システムの詳細なカスタマイズ

当社の真空ろう付けの専門知識がお客様の製品の信頼性と性能をどのように向上させることができるかについて話し合いましょう。今すぐ当社のエンジニアリングチームにご連絡ください(機密相談)。

ビジュアルガイド