セラミックファーネスとジルコニアファーネスの適切な選択は、扱う材料と製造する最終的な修復物によって決まります。セラミックファーネスは、ポーセレンなどの審美材料を低温で焼成およびグレーズするために使用されるのに対し、ジルコニアファーネスは、未焼結状態のジルコニアをはるかに高温で焼結し、高強度で耐久性のある最終形態にするために使用されます。これらは根本的に異なる熱処理を行い、相互に代用することはできません。

あなたの決定は、あるファーネスを別のものの代わりに購入することではなく、あなたの機器を主要な臨床サービスに合わせることです。核心となる質問は、あなたの焦点がポーセレンの最終的な表面の審美性にあるのか、それともジルコニアの構造的な変化にあるのかということです。

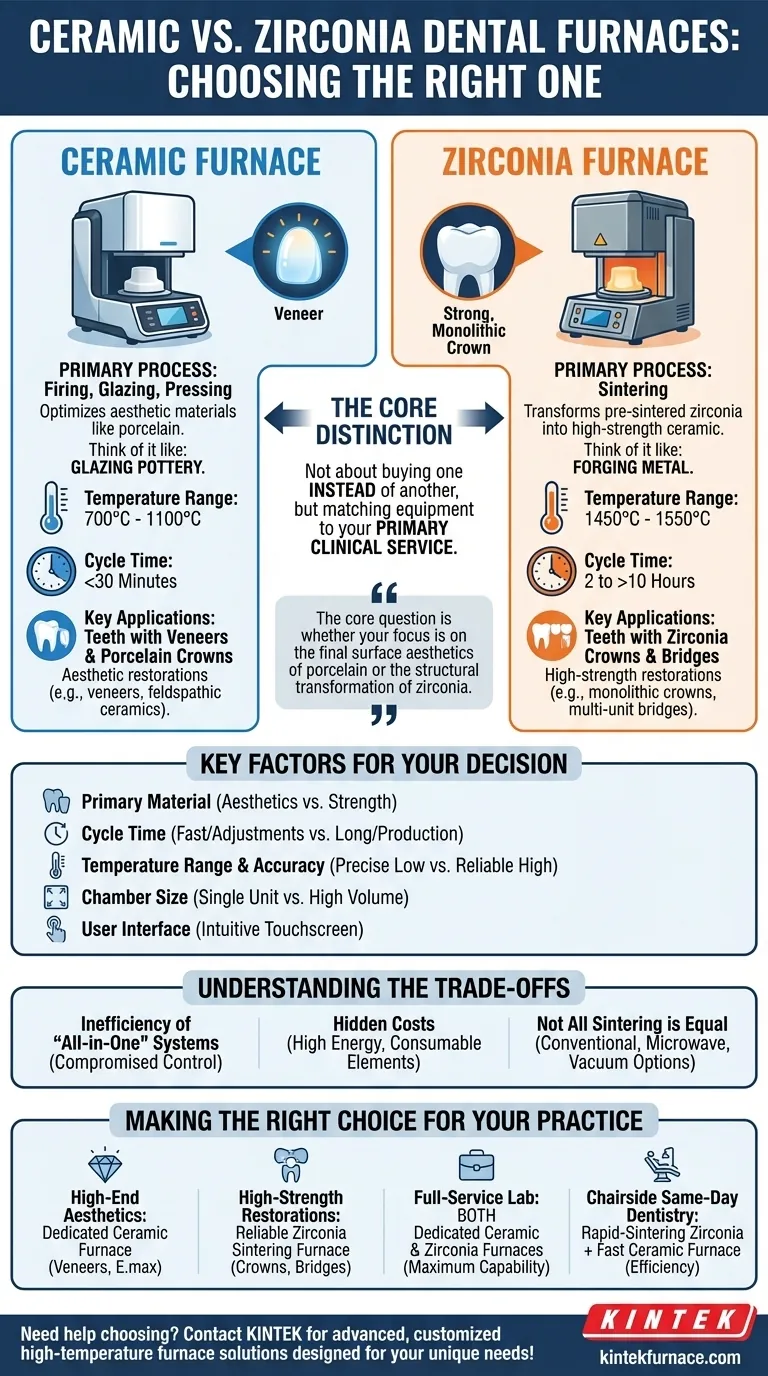

核心的な違い:焼成(Firing)対焼結(Sintering)

これら2つの熱処理プロセスの違いを理解することが、情報に基づいた決定を下すための鍵となります。これらは単に材料を「加熱する」のではなく、特定の化学的および物理的変化を引き起こしています。

セラミックファーネスとは?

セラミックファーネスは、セラミック材料の焼成、グレーズ、およびプレスを行います。このプロセスは通常、700°Cから1100°Cの間で発生します。

陶器の釉薬がけのようなものだと考えてください。目標は、ポーセレンの層を融合させ、滑らかなガラス状の表面を作成し、ベニアや長石系クラウンなどの審美修復物の最終的な色調と透明度を完璧にすることです。

これらのファーネスは精密な温度制御に最適化されており、サイクル時間が短いことが多く、ステイニングやグレーズ調整の迅速なターンアラウンドを可能にします。

ジルコニアファーネスとは?

ジルコニアファーネスは焼結(sintering)を行います。このプロセスには、通常1450°Cから1550°Cの範囲のはるかに高い温度と、数時間に及ぶはるかに長いサイクル時間が必要です。

焼結は、チョークのような未焼結のジルコニアブロックを最終的な高強度セラミック状態に変換します。このプロセス中に、材料は大幅に収縮し、信じられないほど高密度で耐久性のあるものになります。 金属を鍛造するようなものだと考えてください。モノリシッククラウンやマルチユニットブリッジに最大の強度を達成するために、材料の構造的特性を根本的に変化させているのです。

決定のための主要な要因

主な機能を理解したら、特定の機能とラボまたは診療所のニーズを照らし合わせて評価できます。

主要な材料と修復物の種類

これが最も重要な要因です。あなたの作業がジルコニアクラウンとブリッジの90%である場合、焼結ファーネスが優先事項です。積層ポーセレンを使用したハイエンドな前歯部の審美性を専門とする場合は、セラミックファーネスが不可欠です。

サイクル時間とワークフロー効率

セラミックファーネスは高速サイクルを提供し、多くの場合30分未満であり、チェアサイドでの調整や迅速なグレーズに理想的です。

ジルコニアファーネスは長時間のサイクルを必要とし、従来の焼結では2時間から10時間以上かかります。新しい「スピード」焼結ファーネスは、この時間を劇的に短縮できますが、材料の互換性に制限がある場合があります。

温度範囲と精度

ジルコニアファーネスは、1500°C以上を確実に到達し維持できる必要があります。セラミックファーネスは、デリケートなポーセレンの焼損や変色を避けるために、低温での優れた精度が必要です。

チャンバーサイズとスループット

一度に処理する必要があるユニット数を考慮してください。小規模なチェアサイドの診療所では、単一のクラウンを焼結するだけで済むかもしれませんが、大規模な製造ラボでは、単一のサイクルで40ユニット以上を保持できるファーネスが必要になる場合があります。

ユーザーインターフェースとプログラム制御

最新のファーネスは、さまざまな材料に対応するプリセットプログラムを備えた直感的なタッチスクリーンインターフェースを備えています。これにより、操作が簡素化され、一貫性のある再現可能な結果が得られ、ユーザーエラーのリスクが軽減されます。

トレードオフの理解

これらの機器への投資には、潜在的な欠点と隠れた複雑さを認識する必要があります。

「オールインワン」システムの非効率性

セラミック焼成とジルコニア焼結の両方を処理できると主張するファーネスもあります。多用途ではありますが、これらはしばしば妥協を表します。低温グレーズに高温焼結ファーネスを使用すると、エネルギー効率が悪くなる可能性があり、専用のセラミックファーネスほどの精密な制御が得られない場合があります。

隠れたコスト:エネルギーとエレメント

ジルコニア焼結は、高温と長時間のサイクルにより、エネルギーを大量に消費するプロセスです。さらに、これらのファーネスの加熱エレメントは消耗品であり、定期的な交換が必要となり、継続的な運用コストとなります。

すべての焼結が同じではない

ジルコニアファーネス内には、異なる技術が存在します。従来のファーネスは主力製品ですが、最も時間がかかります。マイクロ波焼結はより高速でエネルギー効率が高いですが、より新しく、より高価な技術です。真空ファーネスは材料の品質を向上させることができますが、複雑さとコストが増加します。

診療所に最適な選択をする

機器戦略を決定するために、主な事業目標を評価してください。

- ハイエンドの審美性(ベニア、E.maxなど)に主に焦点を当てている場合: プレスとグレーズ用の専用の高品質セラミックファーネスが不可欠なツールになります。

- 高強度修復物(ジルコニアクラウンおよびブリッジ)に主に焦点を当てている場合: 信頼性の高いジルコニア焼結ファーネスが生産ワークフローに不可欠です。

- フルサービスのラボを運営している、または最大限の社内能力を望む場合: 効率的に作業するためには、専用のセラミックファーネスと個別のジルコニア焼結ファーネスの両方がほぼ確実に必要になります。

- 即日歯科治療を優先するチェアサイドの診療所の場合: ジルコニア用の高速焼結ファーネスと、キャラクタライゼーション用の小型で高速なセラミックファーネスの組み合わせが最も効率的なセットアップです。

最終的に、適切なファーネスとは、提供する特定の歯科修復物の品質と効率を直接可能にするものです。

要約表:

| 特徴 | セラミックファーネス | ジルコニアファーネス |

|---|---|---|

| 主なプロセス | 焼成、グレーズ、プレス | 焼結 |

| 温度範囲 | 700°C - 1100°C | 1450°C - 1550°C |

| 標準的なサイクル時間 | 30分未満 | 2時間から10時間超 |

| 主な用途 | 審美修復物(例:ベニア、ポーセレンクラウン) | 高強度修復物(例:ジルコニアクラウン、ブリッジ) |

| 材料の焦点 | ポーセレン、長石系セラミック | 未焼結ジルコニアブロック |

ラボまたは診療所に最適な歯科用ファーネスの選択でお困りですか? KINTEKでは、お客様の独自のニーズに合わせて調整された高度な高温ファーネスソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、精密な温度制御と耐久性を提供できるように設計されています。審美セラミックまたは高強度ジルコニアのどちらに重点を置いているかにかかわらず、当社の高度なカスタマイズ機能により、お客様のファーネスが臨床要件に完全に適合することが保証されます。信頼性が高く効率的な機器で歯科修復ワークフローを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉