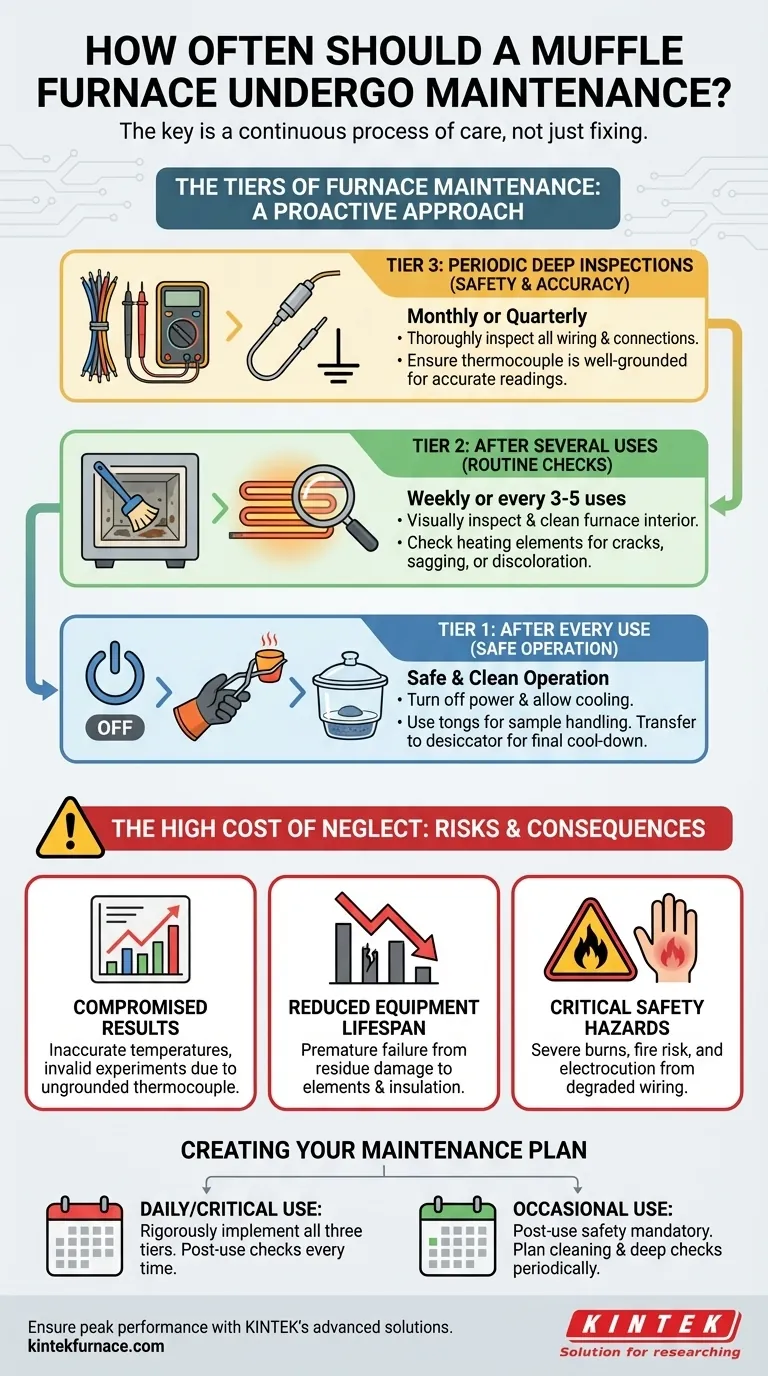

簡潔に言えば、マッフル炉には単一の固定されたメンテナンススケジュールはありません。その代わりに、その維持管理は異なる段階に分けられた継続的なプロセスです。数回の使用ごとに軽微な点検と清掃を行い、安全性と精度を確保するために電気部品のより徹底的な点検を定期的に行います。

マッフル炉の長寿命化の鍵は、「どれくらいの頻度で修理すべきか?」という考え方から、「どのようにすれば常にケアできるか?」という考え方に移行することです。日々の運転チェックから定期的な詳細点検に至るまで、予防的な段階的メンテナンスは、問題が発生するのを待つよりもはるかに効果的です。

炉のメンテナンスの段階

効果的なメンテナンスは単一のイベントではなく、異なる頻度で実行される一連のチェックです。このアプローチは、安全性、操作の正確性を確保し、投資を保護します。

第1段階:使用後毎回

この段階は、安全で清潔な操作に焦点を当てています。これは長期的な問題に対する最初の防御線です。

プロセスが完了したら、電源を切り、サンプルを炉内で冷却してから取り出してください。

サンプルを取り出す際は、必ず炉のドアを慎重に開けてください。火傷や熱衝撃を防ぐため、トングなどの適切な工具を使用して、まだ熱いルツボをデシケーターに移し、完全に冷却してください。

第2段階:数回使用後

これらの定期的なチェックは、作業量に応じて毎週または3〜5回の使用後など、定期的に行う必要があります。

炉の内部に残留物、こぼれたもの、または破片がないかを目視で検査します。炉のチャンバーが汚れている場合は、炉の清掃が重要です。これは、サンプルの汚染や発熱体の損傷を防ぐためです。

発熱体に、亀裂、たるみ、または変色の兆候がないか簡単に確認します。これらは差し迫った故障を示している可能性があります。

第3段階:定期的な詳細点検

これらのチェックは頻度は低いですが、精度と電気安全性を確保するために不可欠です。頻度は使用状況によりますが、月ごとまたは四半期ごとに検討できます。

炉とコントローラーの両方のすべての配線を徹底的に検査します。擦り切れた絶縁体、緩んだ接続、または過熱の兆候がないかを確認します。

温度を測定するセンサーである熱電対をチェックします。測定誤差を防ぎ、正確な読み取り値を提供するために、炉にしっかりと接地されていることを確認してください。接地が不十分な熱電対は、不正確な結果の一般的な原因です。

怠慢の大きな代償

これらのメンテナンス手順を省略することは、時間節約のように見えるかもしれませんが、予防的なケアの労力をはるかに上回る重大なリスクと長期的なコストをもたらします。

結果の損なわれ

不十分なメンテナンスの最も直接的な影響はデータに現れます。接地されていない熱電対は不正確な温度を報告し、実験やプロセスを無効にしてしまう可能性があります。

機器の寿命の短縮

炉内に残された残留物は、発熱体や断熱材を侵食し、時期尚早で高価な故障につながる可能性があります。発熱体損傷の初期兆候を無視すると、最終的には完全な故障につながります。

重大な安全上の危険

適切な冷却および取り扱い手順に従わないと、重度の火傷の直接的なリスクが生じます。さらに、劣化した電気配線は、直ちに対処しなければならない重大な火災および感電の危険です。

メンテナンス計画の作成

理想的なスケジュールは、炉の使用方法によって異なります。以下のガイドラインを使用して、ラボでの実践的なルーチンを確立してください。

- 毎日重要なプロセスで炉を使用する場合:3つの段階すべてを厳格に実施します。使用後のチェックは毎回行い、内部の清掃は毎週、配線と熱電対の詳細点検は毎月スケジュールします。

- 炉を時々使用する場合、または重要でない作業に使用する場合:使用後の手順は安全のため必須です。数サイクルごとにチャンバーを清掃し、発熱体を検査し、電気の詳細チェックは少なくとも四半期ごとに行う計画を立ててください。

最終的に、一貫した注意が、マッフル炉を今後何年にもわたって安全、正確、かつ信頼できる状態に保つための最善の戦略です。

要約表:

| メンテナンス段階 | 頻度 | 主なアクション |

|---|---|---|

| 使用後毎回 | 各操作後 | 電源を切り、冷却を待つ、トングを使用してサンプルを扱う、デシケーターに移す |

| 数回使用後 | 毎週または3〜5回の使用後 | 炉内部の清掃、発熱体の損傷検査 |

| 定期的な詳細点検 | 毎月または四半期ごと | 安全性と正確性のための配線と熱電対のチェック |

KINTEKの高度なソリューションで、マッフル炉を最高の性能で運用してください。卓越したR&Dと自社製造を活用し、当社は多様なラボにマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉オプションを提供しています。これらはすべて、お客様独自のニーズを満たすための強力な詳細なカスタマイズによって支えられています。今すぐお問い合わせください。当社のオーダーメイドの炉ソリューションが、お客様のラボの安全性、精度、効率をどのように向上させられるかについて話し合いましょう!

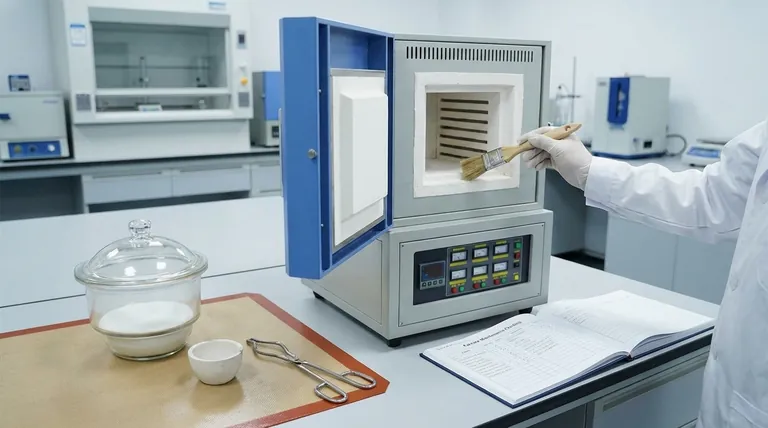

ビジュアルガイド