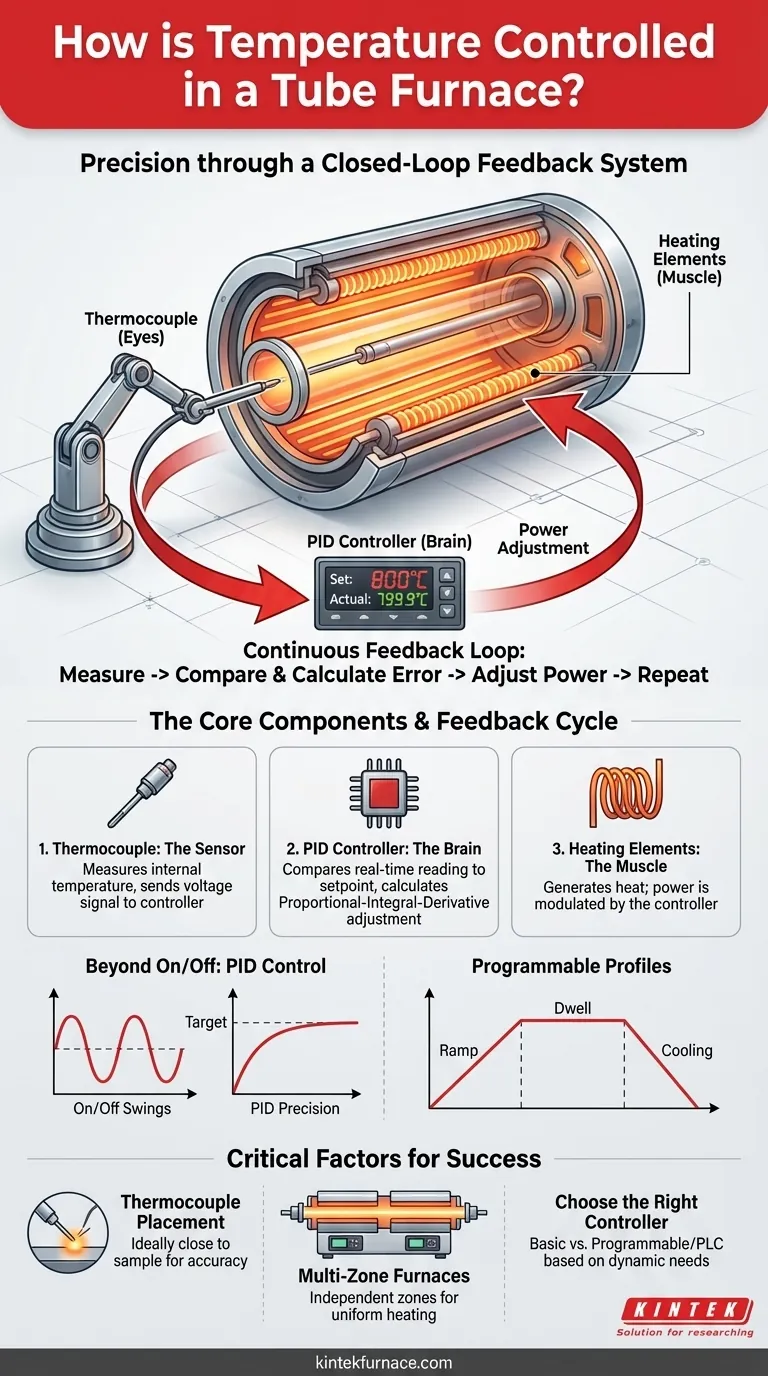

その核となる、管状炉の温度制御は、精密な閉ループフィードバックシステムを通じて実現されます。このシステムは、センサーを使用して内部温度を常に測定し、設定された希望温度と比較し、発熱体への電力供給をインテリジェントに調整して差をなくします。主要な構成要素は、熱電対、温度コントローラー、そして発熱体そのものです。

管状炉は単に熱を加えるだけでなく、精密な熱コマンドを実行します。このシステムは、センサー(熱電対)が「目」として機能し、デジタルコントローラー(「脳」)がその情報を使用して高い精度で発熱体を管理するという、連続的なフィードバックループとして機能します。

温度制御の主要コンポーネント

炉が設定温度を1度単位で維持する方法を理解するには、まずシステム内の各コンポーネントの役割を理解する必要があります。それらは密接に連携したサイクルで機能します。

熱電対:システムの「目」

熱電対は温度センサーです。一端で接合された2種類の異なる金属で作られたシンプルで堅牢なプローブです。この接合部が加熱されると、温度に直接対応する微小な電圧が発生し、コントローラーはこれを極めて正確に読み取ることができます。

コントローラー:操作の「脳」

温度コントローラーは中央処理装置です。これは、リアルタイムの熱電対からの温度測定値と、ユーザーがプログラムした目標温度(「設定点」)を比較するという重要なタスクを実行します。

最新の炉のほとんどは、Proportional-Integral-Derivative(比例・積分・微分)の頭文字をとったPIDコントローラーを使用しています。これは単なるオン/オフスイッチではなく、目標温度へのオーバーシュートやアンダーシュートを防ぐために、炉がどのように振る舞うかを予測する洗練されたアルゴリズムです。

発熱体:筋肉

発熱体は実際に熱を発生させるコンポーネントです。コントローラーはこれらの発熱体に供給される電力を管理します。PID計算に基づき、コントローラーは電力を変調させて、素早く加熱したり、一定の温度を維持したり、制御された速度で冷却したりします。

フィードバックループが精度を生み出す方法

管状炉の真の精度は、個々のコンポーネントからではなく、それらが連続的な高速ループでどのように相互作用するかから生まれます。

測定と調整の連続サイクル

このプロセスは継続的なサイクルです。

- 熱電対が炉内の現在の温度を測定します。

- この情報をコントローラーに送信します。

- コントローラーは、測定温度と設定点との差である誤差を計算します。

- コントローラーは、この誤差を修正するために発熱体への電力を調整します。

このループは1秒間に何度も繰り返され、極めて安定した温度維持を実現します。

オン/オフを超えて:PIDの力

家庭用オーブンのような単純なサーモスタットは、寒すぎると完全にオンになり、熱すぎると完全にオフになり、広範囲の温度変動を引き起こします。PIDコントローラーははるかにインテリジェントです。

これは、比例(現在の誤差)、積分(過去の累積誤差)、および微分(予測される将来の誤差)を考慮して、微妙な調整を行います。これにより、設定温度に近づくにつれて電力を「弱める」ことができ、オーバーシュートを防ぎ、滑らかで安定した熱環境を作り出します。

プログラム可能なランプとドウェル

高度なコントローラーを使用すると、多段階の温度プロファイルをプログラムできます。昇温速度(例:「1分あたり10℃で加熱」)、保持時間(例:「800℃で2時間保持」)、およびその後の冷却ステップを定義できます。このプログラム可能性は、材料科学、アニーリング、およびその他の複雑な熱プロセスに不可欠です。

トレードオフと落とし穴を理解する

制御システムは堅牢ですが、その有効性は適切な設定と限界の理解に依存します。

シンプルコントローラー vs. プログラム可能コントローラー

基本的なデジタルコントローラーは、1つの温度を設定して保持することができます。プログラム可能なPIDまたはPLCコントローラーは、多段階のレシピ制御を提供します。どちらを選択するかは、プロセスが静的であるか、動的な熱プロファイルを必要とするかに完全に依存します。

熱電対の配置の重要性

コントローラーは熱電対が伝える情報しか知りません。熱電対が発熱体の近くに配置されている場合、サンプルが経験するよりも高い温度を読み取ります。最良の結果を得るには、熱電対の先端を安全に可能な限りサンプルに近づけて配置し、制御システムが正しい温度を調整していることを確認する必要があります。

シングルゾーン炉 vs. マルチゾーン炉

長い管状炉の場合、単一の発熱体セットでは温度勾配が生じ、中央が両端よりも熱くなることがあります。これを解消するために、マルチゾーン炉は、それぞれ独自の熱電対とコントローラーループを備えた2つ以上の独立した加熱ゾーンを使用します。これにより、非常に均一な加熱長が実現され、結晶成長や大量のバッチ処理に不可欠です。

目標に合った選択をする

必要とされる温度制御のレベルは、アプリケーションによって決まります。

- 基本的な安定した単一温度加熱が主な焦点の場合:標準的なデジタル炉とシングルゾーンPIDコントローラーで十分かつ費用対効果が高いです。

- 複雑な材料処理やアニーリングが主な焦点の場合:精密な昇温・保持プロファイルを定義するために、完全にプログラム可能な多段階PIDコントローラーを備えた炉が必要です。

- 大きなサンプルに対して最大の温度均一性が主な焦点の場合:各ゾーンに独立したコントローラーを備えたマルチゾーン炉のみが、平坦な熱プロファイルを保証する唯一の方法です。

最終的に、この制御システムを理解することで、適切なツールを選択し、精密で再現性のある結果を得るためにそれを操作することができます。

まとめ表:

| コンポーネント | 役割 | 主な機能 |

|---|---|---|

| 熱電対 | 温度センサー | 内部温度を測定し、データをコントローラーに送信します |

| PIDコントローラー | 中央処理装置 | 測定温度と設定温度を比較し、アルゴリズムを使用して電力を調整します |

| 発熱体 | 熱発生装置 | コントローラーの電力調整に基づいて熱を発生させ、正確な制御を実現します |

研究室の精度を高度な管状炉で高める準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温ソリューションを多様な研究室に提供しています。当社の強力な詳細なカスタマイズ能力により、優れた温度制御と効率を実現するための独自の実験ニーズに対応します。今すぐお問い合わせください。お客様の熱プロセスを最適化し、より良い結果を導く当社のオーダーメイドの炉ソリューションについてご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 研究用石英管状炉 RTP加熱管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉