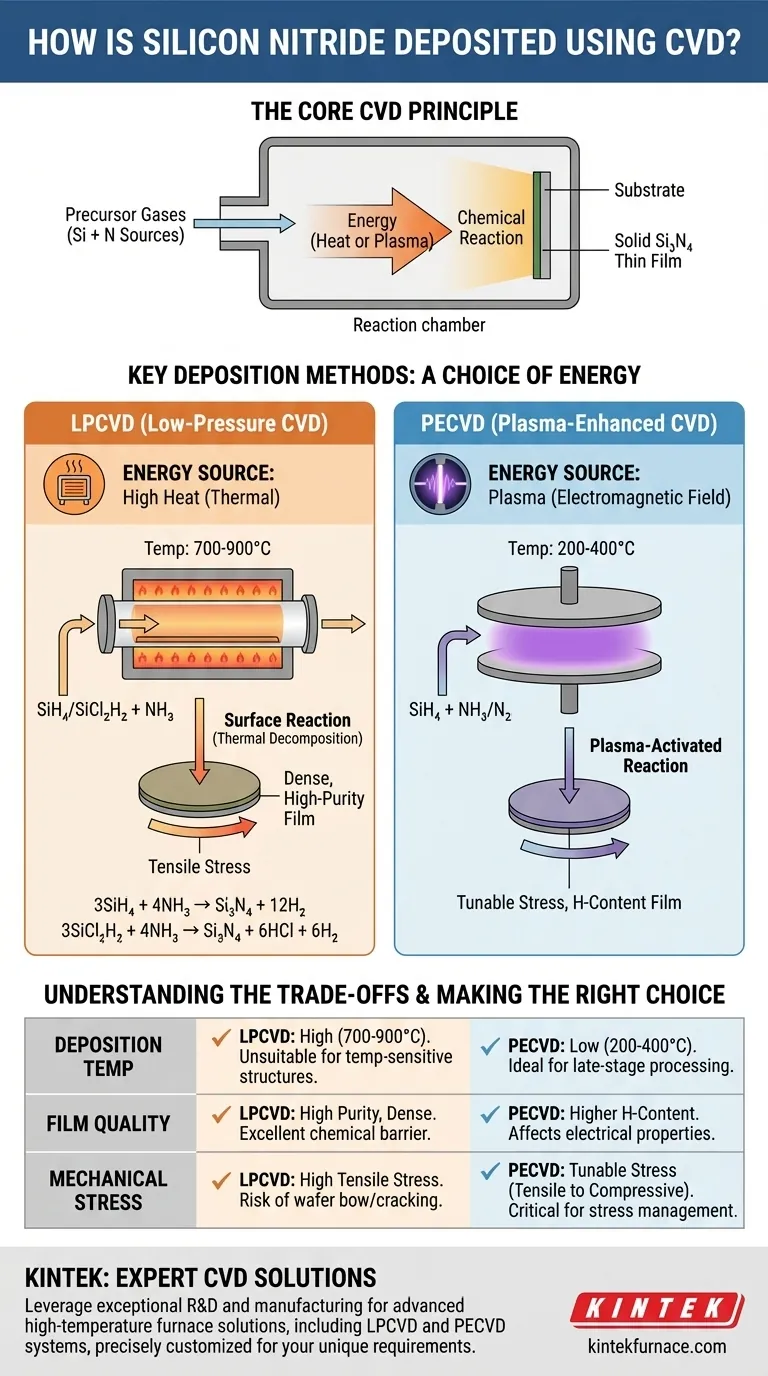

その核となる部分において、化学気相成長法(CVD)は、シリコンと窒素の前駆体ガスを反応チャンバーに導入し、そこで反応して固体薄膜として基板上に堆積することにより、窒化シリコン(Si₃N₄)を形成します。最も一般的な反応では、シリコン源としてシラン(SiH₄)またはジクロロシラン(SiCl₂H₂)のいずれか、窒素源としてアンモニア(NH₃)が使用され、反応を促進するために熱またはプラズマの形でエネルギーが供給されます。

中心的な課題は、CVDで窒化シリコンを成膜できるかどうかではなく、適切なCVD方法をどのように選択するかです。高温の低圧CVD(LPCVD)と低温のプラズマCVD(PECVD)のどちらを選択するかによって、膜の特性と特定のアプリケーションへの適合性が決まります。

化学気相成長法の基礎

中心原理

化学気相成長法は、基板を1つ以上の揮発性前駆体ガスに曝すプロセスです。これらのガスは基板表面で分解または反応し、固体堆積物を残します。

プロセス全体は制御されたチャンバー内で行われ、温度、圧力、ガス流量などの変数を正確に管理できます。この制御により、高純度で高性能な膜の作成が可能になります。

触媒としてのエネルギー

前駆体ガスが反応して固体膜を形成するためには、エネルギーの入力が必要です。このエネルギーが化学結合を破壊し、堆積を開始させます。

窒化シリコン堆積においてこのエネルギーを供給する最も一般的な2つの方法は、高温(熱エネルギー)またはプラズマとして知られる活性化ガスによるものです。選択された方法は、最終的な膜に大きな影響を与えます。

主要な成膜方法とその化学

使用されるCVDプロセスの特定の種類は、窒化シリコン膜の最終的な特性を決定する最も重要な単一の要因です。

低圧CVD(LPCVD)

LPCVDは高温の熱プロセスです。膜の均一性を向上させ、ガス相での不要な反応を減らすために減圧下で動作し、反応が主に基板表面で起こるようにします。

典型的な反応は次のとおりです。

- シラン + アンモニア:

3SiH₄ + 4NH₃ → Si₃N₄ + 12H₂ - ジクロロシラン + アンモニア:

3SiCl₂H₂ + 4NH₃ → Si₃N₄ + 6HCl + 6H₂

LPCVDによって成膜された膜は、高密度、優れた化学的純度、および複雑な表面形状を均一にコーティングする優れた能力で知られています。

プラズマCVD(PECVD)

PECVDは、電磁界(通常は高周波)を使用して前駆体ガスをプラズマに励起します。このプラズマは、LPCVDよりもはるかに低い温度で化学反応を促進するために必要なエネルギーを提供します。

前駆体は同じ(シランとアンモニア)であることが多いですが、プラズマ活性化により、200〜400°Cという低い温度での成膜が可能になります。これにより、PECVDは基板が高温に耐えられないアプリケーションに不可欠なものとなります。

トレードオフの理解:LPCVD vs. PECVD

LPCVDとPECVDの選択には、明確な工学的トレードオフが伴います。「最善の」単一の方法はなく、選択は最終的なデバイスの要件に完全に依存します。

成膜温度

LPCVDは高温(通常700〜900°C)で動作します。これは、集積回路のアルミニウム配線など、すでに低融点材料を含む基板には不適当です。

PECVDははるかに低い温度(200〜400°C)で動作します。これにより、製造プロセスの後期段階での成膜の既定の選択肢となります。以前に製造された部品を損傷しないためです。

膜品質と水素含有量

LPCVDは、純粋な化学量論的窒化シリコンに非常に近い膜を生成します。それらは高密度で、優れた化学的バリアとして機能します。

PECVD膜は、前駆体ガスからかなりの量の水素(しばしば8%以上)を必然的に取り込みます。この水素含有量は、膜の電気的特性、密度、および化学的エッチング速度に影響を与えます。

機械的応力

LPCVD窒化シリコン膜は、特徴的に高い引張応力を持ちます。この内部の「引っ張り」は重大な問題となる可能性があり、膜が厚すぎるとウェーハが反ったり、膜がひび割れたりする可能性があります。

PECVDはここで大きな利点を提供します。膜応力を制御できるのです。プロセスパラメーターを調整することで、低い引張応力、あるいは圧縮応力を持つ膜を作成することが可能であり、これは多くの機械的および光学的アプリケーションにとって非常に重要です。

アプリケーションに適した選択を行う

プロセスは目標によって決まります。正しいCVD方法を選択するには、デバイスの成功にとって最も重要な膜特性を優先する必要があります。

- 高純度と熱安定性が最優先事項の場合: 緻密で化学量論的な膜を生成し、製造プロセスの初期段階で堅牢な絶縁膜やエッチングマスクを作成するのに理想的なLPCVDを選択します。

- 温度に敏感な構造への成膜が最優先事項の場合: アルミニウム配線や熱予算の低い他の材料などの下層を損傷しないように、PECVDを選択します。

- 機械的応力の管理が最優先事項の場合: 引張から圧縮まで膜の応力を調整できる独自の能力を持つPECVDを選択し、ウェーハの反りや膜のひび割れを防ぎます。

これらの中心原理を理解することで、特定の材料とデバイスの要件を満たす正確なCVD方法を選択することができます。

要約表:

| 方法 | 温度範囲 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| LPCVD | 700-900°C | 高純度、緻密な膜、引張応力 | 初期段階の製造、熱安定性 |

| PECVD | 200-400°C | 低温、応力調整可能、高水素含有量 | 温度に敏感な基板、応力管理 |

窒化シリコン成膜に最適なCVD炉の選択について専門家の指導が必要ですか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなど、高度な高温炉ソリューションを提供しています。当社の強力な深層カスタマイズ能力により、半導体、MEMS、その他のハイテク産業におけるお客様の独自の実験要件を正確に満たすことができます。今すぐお問い合わせください。CVDプロセスを最適化し、優れた膜品質を実現しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- スライドPECVD管状炉と液体ガス化炉PECVD装置