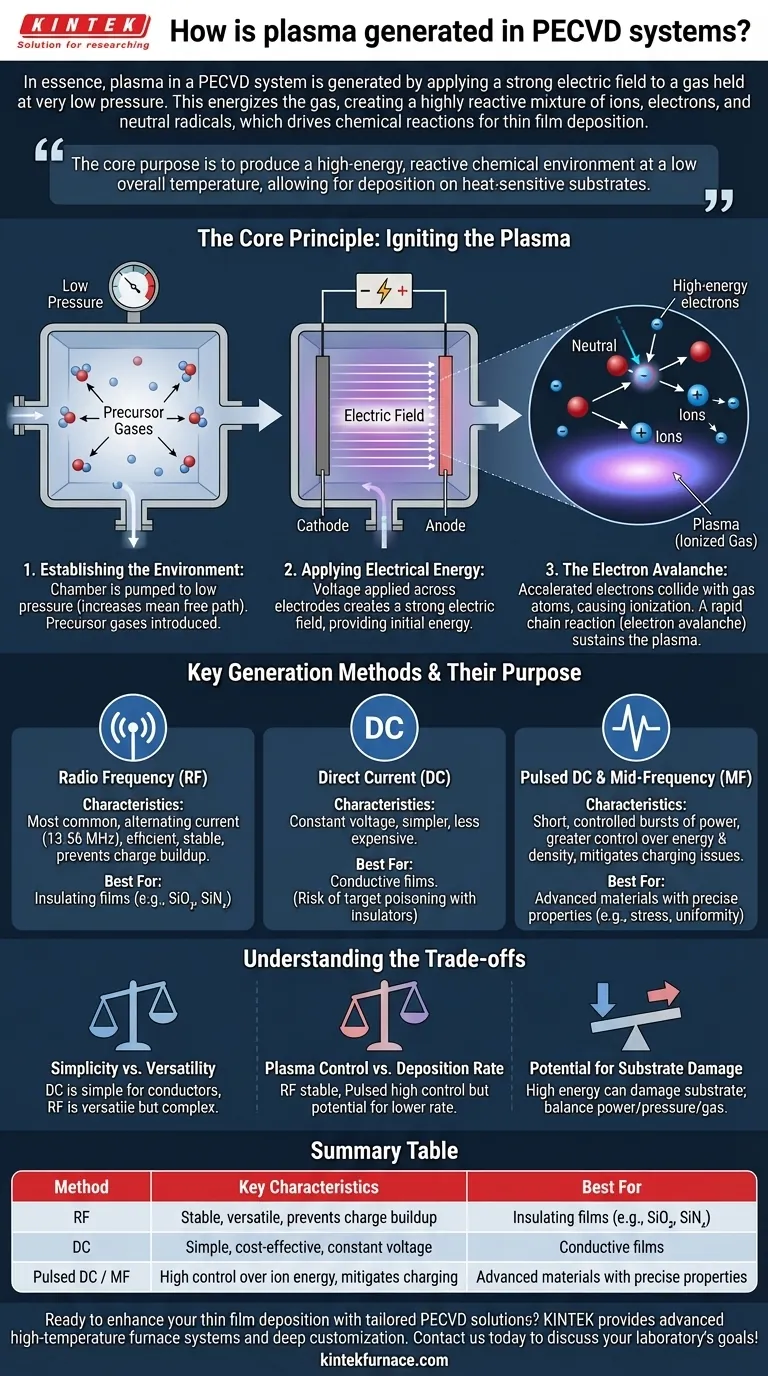

本質的に、PECVDシステムにおけるプラズマは、非常に低い圧力に保たれたガスに強い電場を印加することによって生成されます。 このプロセスはガスを活性化し、原子や分子から電子を剥ぎ取り、イオン、電子、中性ラジカルからなる高反応性混合物を生成します。この帯電したガス、すなわちプラズマが、薄膜堆積のための化学反応を駆動するエンジンとなります。

PECVDでプラズマを生成する核心的な目的は、単にグロー放電を起こすことではなく、全体的に低い温度で高エネルギーかつ反応性の高い化学環境を作り出すことです。これにより、従来の熱プロセスでは耐えられないような基板上にも、高品質な薄膜を堆積させることが可能になります。

核心原理:プラズマの点火

プラズマの生成は、正確な一連の出来事をたどります。それは安定した不活性ガスを、堆積を促進できる化学的に活性な状態へと変換します。

ステップ1:環境の確立

まず、真空チャンバーを低圧まで排気します。この圧力低下は、「平均自由行程」(粒子が他の粒子と衝突するまでに移動できる平均距離)を増加させるため、極めて重要です。

次に、チャンバーに少量の前駆体ガスを充填します。これらは最終的に薄膜を形成する原料となります。

ステップ2:電気エネルギーの印加

チャンバー内の2つの電極が電源に接続されています。電圧が印加されると、電極間の空間に強い電場が生成されます。

この電場が加速器として機能し、プラズマ生成プロセスを開始するために必要な初期エネルギーを提供します。

ステップ3:電子雪崩

ガス中に自然に存在する少数の自由電子は、電場によって高速に加速されます。これらの高エネルギー電子が中性ガス原子と衝突すると、別の電子を叩き出すことがあります。

このプロセスは電離として知られ、陽イオンともう一つの自由電子を生成します。これで2つの電子が加速され、さらに多くの衝突を引き起こします。これにより、電子雪崩と呼ばれる急速な連鎖反応が起こり、ガスが急速に電離されてプラズマが維持されます。

主要な生成方法とその目的

使用される電力の種類は、プラズマの特性、ひいては堆積される膜の特性に大きな影響を与えます。

高周波(RF)プラズマ

高周波(RF)は最も一般的な方法であり、通常、標準的な工業周波数である13.56 MHzの交流を使用します。

電場の急速な反転により、電子は継続的に前後に加速され、効率的で安定したプラズマ生成につながります。RF電力は、表面への電荷蓄積を防ぐため、絶縁(誘電体)膜の堆積に特に効果的です。

直流(DC)プラズマ

直流(DC)電源は一定の電圧を使用します。これはプラズマ生成のためのより単純で、多くの場合安価な方法です。

しかし、DCプラズマ生成は主に導電性膜の堆積に適しています。絶縁材料で使用すると、「ターゲットポイズニング」と呼ばれる現象が発生し、電極上に絶縁層が形成されてプラズマが消滅する可能性があります。

パルスDCおよび中周波(MF)

パルスDCと中周波(MF)電源は、DCとRFの間のギャップを埋める高度な代替手段です。これらは短く制御されたバーストで電力を印加します。

このパルス動作は、プラズマのエネルギーと密度をより詳細に制御することを可能にします。これにより、標準DCで見られる帯電問題を軽減しながら、応力や均一性などの膜特性をより正確に調整できます。

トレードオフの理解

プラズマ生成方法の選択は、「最良」の方法を見つけることではなく、特定の用途に最適なものを選ぶことです。各アプローチには明確なトレードオフがあります。

シンプルさ vs. 多様性

DCシステムは実装が最も簡単ですが、主に導電性材料に限定されます。RFシステムははるかに多様であり、事実上あらゆる材料を堆積できますが、効率的に動作させるためには、より複雑で高価なインピーダンス整合ネットワークが必要です。

プラズマ制御 vs. 堆積速度

RFは安定した均一なプラズマを生成しますが、パルスDCのような方法は、イオンエネルギーとフラックスをさらに高度に制御できます。この精度は、先進材料の開発に不可欠である場合がありますが、時には低い全体堆積速度を犠牲にする可能性があります。

基板損傷の可能性

プラズマは高エネルギー環境です。化学反応を活性化するイオン衝撃と同じものが、適切に管理されないと基板や成長する膜に損傷を与える可能性があります。堆積品質を最大化し、損傷を最小限に抑えるために、電力、圧力、ガス化学の選択のバランスを取る必要があります。

目標に応じた適切な選択

プラズマ生成方法の選択は、堆積する材料と達成する必要がある膜特性によって決定されるべきです。

- プロセスの安定性と絶縁膜(SiO₂やSiNₓなど)の堆積が主な焦点である場合: RFプラズマは業界標準であり、最も信頼性の高い選択肢です。

- 導電性膜の堆積において、シンプルでコスト効率の高い設定が主な焦点である場合: DCシステムは完全に実行可能で経済的なソリューションです。

- 膜の応力、密度、その他の機械的特性に対する高度な制御が主な焦点である場合: パルスDCまたはMFシステムは、特殊なアプリケーションに必要な精度を提供します。

最終的に、プラズマがどのように形成されるかを理解することは、PECVDプロセスを制御し、所望の特性を持つ薄膜を設計するための第一歩です。

要約表:

| プラズマ生成方法 | 主な特徴 | 最適用途 |

|---|---|---|

| 高周波 (RF) | 安定性、多様性、電荷蓄積防止 | 絶縁膜 (例: SiO₂, SiNₓ) |

| 直流 (DC) | シンプル、費用対効果が高い、定電圧 | 導電膜 |

| パルスDC / 中周波 (MF) | イオンエネルギーの高制御、帯電の軽減 | 精密な特性を持つ先進材料 |

カスタマイズされたPECVDソリューションで薄膜堆積を強化する準備はできていますか?KINTEKでは、優れた研究開発と自社製造を活かし、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉を含む先進的な高温炉システムを提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率と結果を向上させます。今すぐお問い合わせください。お客様のラボの目標達成をどのように支援できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン