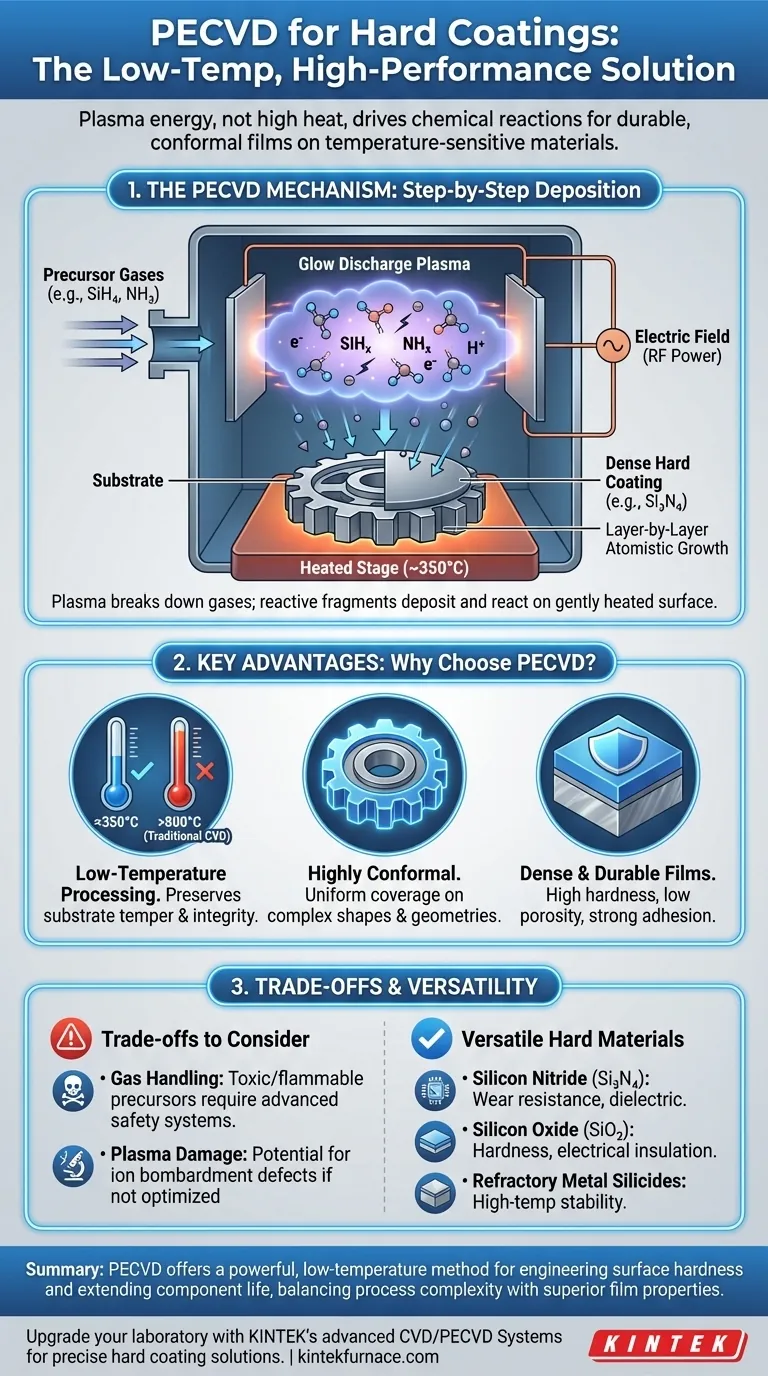

PECVDを使用して硬質コーティングを堆積させるには、前駆体ガスが低圧チャンバーに導入され、そこで電界によってプラズマが誘発されます。このプラズマがガスを化学的に分解して反応性フラグメントにし、これらが部品の表面に、窒化ケイ素のような緻密で硬く耐摩耗性のある膜として堆積します。プロセス全体が比較的低温で行われるため、下地材料の完全性が維持されます。

硬質コーティングにおけるPECVDの核となる価値は、化学反応を促進するために高温ではなくプラズマエネルギーを使用することにあります。これにより、従来の高温堆積方法では損傷または変形してしまう温度に敏感な材料上に、非常に耐久性のある表面を形成することが可能になります。

硬質コーティングのためのPECVDメカニズム

PECVD、すなわちプラズマを利用した化学気相成長(Plasma-Enhanced Chemical Vapor Deposition)は、気体状態から原子レベルで固体膜を構築するプロセスです。硬質コーティングの場合、目標は基板材料そのものよりも著しく硬く、耐摩耗性に優れた層を作成することです。

プラズマ環境の作成

プロセスは、コーティング対象の部品が配置された真空チャンバー内で開始され、この部品は電極上に置かれます。最終的なコーティングの原子構成要素を含む前駆体ガスが、制御された流量でチャンバーに導入されます。

プラズマによる前駆体の活性化

電極間に強力な電界が印加され、低圧ガスが分解されてグロー放電プラズマが形成されます。このプラズマは、イオン、電子、中性ラジカル種を含む、非常にエネルギーの高い物質の状態です。前駆体ガスの化学結合を切断するのは、このエネルギー(極端な熱ではありません)です。

例えば、窒化ケイ素(Si₃N₄)の硬質コーティングを堆積させるために、シラン(SiH₄)やアンモニア(NH₃)などのガスが使用されます。プラズマはこれらを非常に反応性の高いSiHₓおよびNHₓフラグメントに分解します。

表面反応と膜の成長

これらの反応性フラグメントが部品の表面に衝突します。部品自体は穏やかに加熱され(通常約350°C)、表面の移動性と化学反応を促進するのに十分な熱エネルギーが提供されます。フラグメントは表面で反応し、安定した緻密な固体硬質コーティング膜を形成します。

膜は層状に成長し、用途の要求に応じてナノメートルからマイクロメートルの厚さの範囲で、非常に均一でコンフォーマルなコーティングが実現します。

PECVDプロセスの主な利点

他の手法では不十分な場合、エンジニアは特定の理由でPECVDを選択します。その利点は、高熱エネルギーではなくプラズマを使用することに直接関連しています。

低温プロセス

これが最も重要な利点です。従来の化学気相成長(CVD)は800°Cを超える温度を必要とすることがよくあります。PECVDは、約350°Cで同等またはそれ以上の結果を達成します。これにより、高温で重要なバルク特性(焼き戻しや硬度など)を失う熱処理鋼、アルミニウム合金、その他の材料へのコーティングが可能になります。

高品質で均一な膜

プラズマ駆動プロセスは、気孔率が低く、基板への密着性が高い、信じられないほど緻密な膜を生成します。反応性ガス種がチャンバーを満たすため、堆積は非常にコンフォーマルであり、鋭い角での薄膜化なしに複雑な形状や幾何学的形状を均一にコーティングできます。

硬質材料の多様性

前駆体ガスを変更することにより、PECVDを使用してさまざまなセラミック硬質コーティングを堆積させることができます。一般的な材料には以下が含まれます。

- 窒化ケイ素(Si₃N₄):耐摩耗性および誘電体として優れています。

- 酸化ケイ素(SiO₂):硬度と電気絶縁性を提供します。

- 難融性金属シリサイド:高温安定性と硬度を提供します。

この多様性により、切削工具や自動車エンジン部品などの特定の動作要件に合わせてコーティング特性を調整することが可能になります。

トレードオフの理解

PECVDは強力ですが、万能の解決策ではありません。その制限を明確に理解することは、成功裏に導入するために不可欠です。

前駆体ガスの取り扱い

シランなどのPECVDで使用されるガスは、有毒、引火性、または自然発火性(空気中で自然発火する)であることがよくあります。これには、初期コストと複雑さを増大させる可能性のある高度な安全システム、ガス処理装置、施設インフラストラクチャが必要になります。

他の用途との区別

同じ基本技術であるPECVDは、硬質コーティング以外にも幅広い用途に使用されており、最も注目すべきは光学コーティング(反射防止膜など)の作成や半導体製造です。主な違いは、前駆体の選択と、最大の硬度ではなく所望の屈折率や電気的特性を達成するためのプラズマパラメータ(圧力、電力、ガス流量)の正確な制御です。

プラズマ誘起損傷の可能性

プロセスは低温ですが、プラズマからの高エネルギーイオンの衝突は、注意深く制御しないと、膜または基板表面に応力や微細な欠陥を導入する可能性があります。堆積速度と膜質のバランスを取り、この影響を最小限に抑えるためには、プロセスパラメータの最適化が不可欠です。

目標に合った適切な選択をする

コーティング技術の選択は、その能力を特定の目的に合わせる必要があります。

- 主な焦点が熱処理された部品や温度に敏感な部品のコーティングである場合: PECVDは、基板の材料特性を保護する低温プロセスであるため、理想的な選択肢です。

- 主な焦点が複雑な形状に緻密でコンフォーマルなコーティングを達成することである場合: PECVDのプラズマベースの性質により、ライン・オブ・サイト方式では達成が難しい優れた均一な被覆が保証されます。

- 主な焦点が窒化ケイ素などの特定のセラミックの堆積である場合: PECVDは、前駆体ガスの比率と種類を調整するだけで、膜組成を正確に制御できます。

結局のところ、PECVDは、表面硬度を設計し、重要なコンポーネントの機能寿命を延ばすための強力な低温メソッドを提供します。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセス | 低圧チャンバー内で前駆体ガスを使用したプラズマ強化化学気相成長 |

| 主な特徴 | 低温動作(約350°C)により基板の完全性を維持 |

| 一般的なコーティング | 窒化ケイ素(Si₃N₄)、酸化ケイ素(SiO₂)、難融性金属シリサイド |

| 利点 | 均一でコンフォーマルな膜、高密度、強力な密着性、複雑な形状への対応力 |

| 制限事項 | 有毒ガスの取り扱いが必要、最適化されていない場合プラズマ誘起損傷の可能性あり |

KINTEKの高度な高温炉ソリューションで研究室をアップグレードしましょう!優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い機器を多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、硬質コーティングのためのPECVDプロセスの最適化など、お客様固有の実験ニーズに合わせた正確なソリューションが保証されます。研究を強化し、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン