その核心において、実験室用チューブ炉は、シリコンウェハなどの材料に対して精密な熱処理を行うために、電子および半導体研究で使用されます。主な用途には、電気伝導性を変更するための拡散およびドーピング、絶縁層を成長させるための酸化、結晶構造を修復しドーパントを活性化させるためのアニーリングなどがあります。

チューブ炉の真の価値は、単に高温になれることではありません。それは、極めて均一で制御された環境を作り出す力です。この精度により、研究者は原子レベルで材料特性を操作することが可能になり、これが機能する半導体デバイスを作成するための基本的な基盤となります。

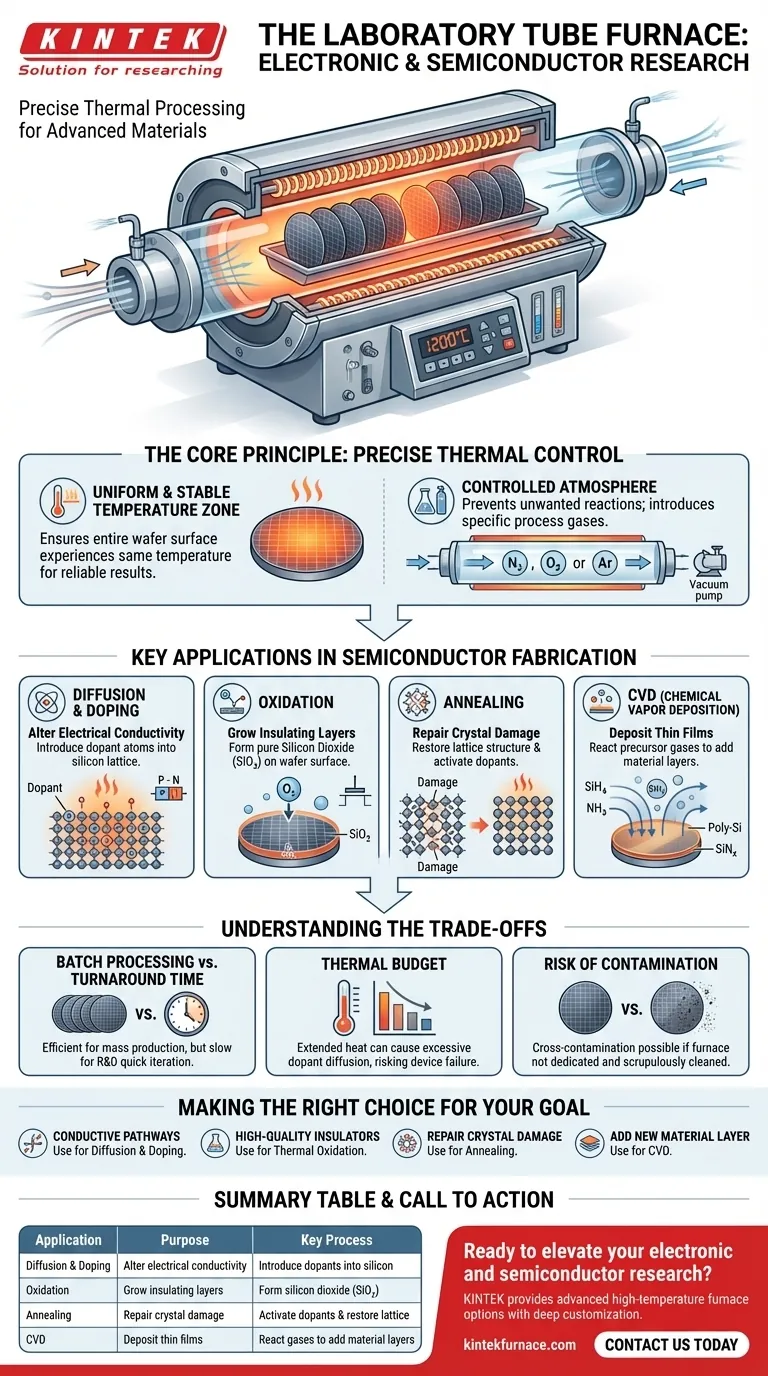

基本原理:精密な熱制御

現代の電子デバイスの機能は、その内部にある半導体材料の特定の特性に依存しています。チューブ炉は、これらの特性を高精度で変更するために必要な2つの重要な条件を提供します。

均一で安定した温度ゾーン

チューブ炉は、長く一貫した加熱ゾーンを作成するように設計されています。シリコンウェハまたは他の基板がチューブ内に置かれると、その全表面が同じ温度にさらされ、デバイス全体で均一な処理結果が保証されます。

この均一性は、トランジスタや集積回路の製造において不可欠であり、わずかなばらつきでもデバイスの故障につながる可能性があります。

制御された雰囲気

チューブは密閉され、真空に排気されるか、特定のプロセスガスが充填されます。この制御された雰囲気は、望ましくない反応(空気による酸化など)を防ぎ、特定のプロセスに必要な正確な化学反応物質を導入します。

半導体製造における主要な応用

チューブ炉の制御された環境は、純粋なシリコンウェハを複雑な集積回路に変えるためのいくつかの基礎的なステップを可能にします。

拡散とドーピング

ドーピングは、半導体結晶に意図的に不純物原子(ドーパント)を導入し、電気的特性を変更してP型またはN型領域を作成するプロセスです。

チューブ炉は拡散を促進します。ここでは、高温によりドーパント原子がシリコン格子内に移動、つまり拡散するために必要なエネルギーが得られます。温度と時間は、ドーパントプロファイルがどれだけ深く、どれだけ濃くなるかを正確に制御します。

酸化

半導体デバイスには高品質の絶縁層が必要です。チューブ炉は熱酸化に使用され、その際、シリコンウェハを酸素または水蒸気を含む雰囲気中で加熱します。

このプロセスにより、ウェハ表面に非常に純粋で均一な二酸化ケイ素(SiO₂)層が成長し、これはトランジスタのゲート絶縁体を形成するために極めて重要です。

アニーリング

イオン注入(別のドーピング方法)など、多くの製造工程は半導体の結晶格子に損傷を与えます。アニーリング(焼鈍)は、この損傷を修復するための熱処理プロセスです。

制御された炉内でウェハを加熱することにより、原子は移動しやすくなり、本来の格子位置に落ち着きます。このプロセスはまた、もともと結晶構造の一部でなかったドーパントを電気的に「活性化」させる役割も果たします。

化学気相成長(CVD)

チューブ炉は、化学気相成長(CVD)の反応炉としても機能します。このプロセスでは、前駆体ガスが加熱されたチューブ内を流れ、ウェハ表面で反応してポリシリコン、窒化ケイ素、その他の誘電体などの薄膜が堆積します。

トレードオフの理解

伝統的なチューブ炉は不可欠である一方で、限界がないわけではなく、それが代替技術の開発を促進してきました。

バッチ処理とターンアラウンドタイム

水平および垂直チューブ炉はバッチツールであり、一度に多数のウェハを処理することを意味します。これは大量生産には効率的ですが、単一のウェハでの迅速な反復が必要な研究開発(R&D)にとっては時間がかかります。

熱バジェット(熱許容範囲)

すべての高温工程は、デバイスの「熱バジェット」の一部を消費します。高温での長時間の処理は、以前に配置されたドーパントが意図した以上に拡散し、デバイス構造を破壊する可能性があるため、熱バジェットの管理は重要な課題です。

汚染のリスク

複数のプロセスに使用されるため、徹底的に洗浄され、特定の材料専用にされていない場合、炉はクロスコンタミネーション(相互汚染)の原因となる可能性があります。半導体製造において純度は最優先事項であり、異物原子の混入は壊滅的な結果をもたらします。

目的に合わせた正しい選択

これらのプロセスを効果的に適用するには、材料を改変するという特定の目的に技術を合わせる必要があります。

- 導電性経路の作成が主な焦点の場合: 炉を使用して拡散とドーピングを行い、不純物原子を導入してP-N接合を形成します。

- 高品質の絶縁体の形成が主な焦点の場合: 炉を使用して熱酸化を行い、均一な二酸化ケイ素層を成長させます。

- 結晶損傷の修復が主な焦点の場合: 炉を使用してアニーリングを行い、イオン注入などのプロセスの後に格子構造を復元し、ドーパントを活性化させます。

- 新しい材料層の追加が主な焦点の場合: 炉をCVD反応炉として使用し、前駆体ガスから薄膜を堆積させます。

チューブ炉は、現代の電子機器の構成要素を設計するために必要な熱と化学に対する本質的な制御を提供し、材料研究における基礎的なツールであり続けています。

要約表:

| 応用 | 目的 | 主要プロセス |

|---|---|---|

| 拡散とドーピング | 電気伝導性を変更する | シリコンへのドーパント導入 |

| 酸化 | 絶縁層を成長させる | 二酸化ケイ素(SiO₂)の形成 |

| アニーリング | 結晶損傷を修復する | ドーパントの活性化と格子回復 |

| CVD | 薄膜を堆積する | ガスの反応による材料層の追加 |

カスタマイズされた熱ソリューションで電子および半導体研究を向上させる準備はできましたか? KINTEKは、優れたR&Dと社内製造を活用し、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉オプションを提供します。当社の強力な高度カスタマイズ機能は、お客様固有の実験ニーズとの正確な整合性を保証し、効率と革新性を高めます。当社のソリューションがお客様の成功を推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 縦型ラボ用石英管状炉 管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械