汚染物質のない清浄な環境を作り出すことによって、真空焼結は主に3つの作用を通じて材料特性を根本的に改善します。接合を妨げる酸化膜の形成を防ぎ、閉じ込められたガスを除去してほぼ完全な密度を達成し、優れた強度と性能の基盤となる、高度に洗練された均一な内部微細構造の形成を可能にします。

真空焼結は単なる加熱プロセスではありません。それは精製と構造洗練の技術です。分子レベルで材料の環境を制御することにより、多孔質の粉末成形体を高密度で高性能な固体へと変貌させます。

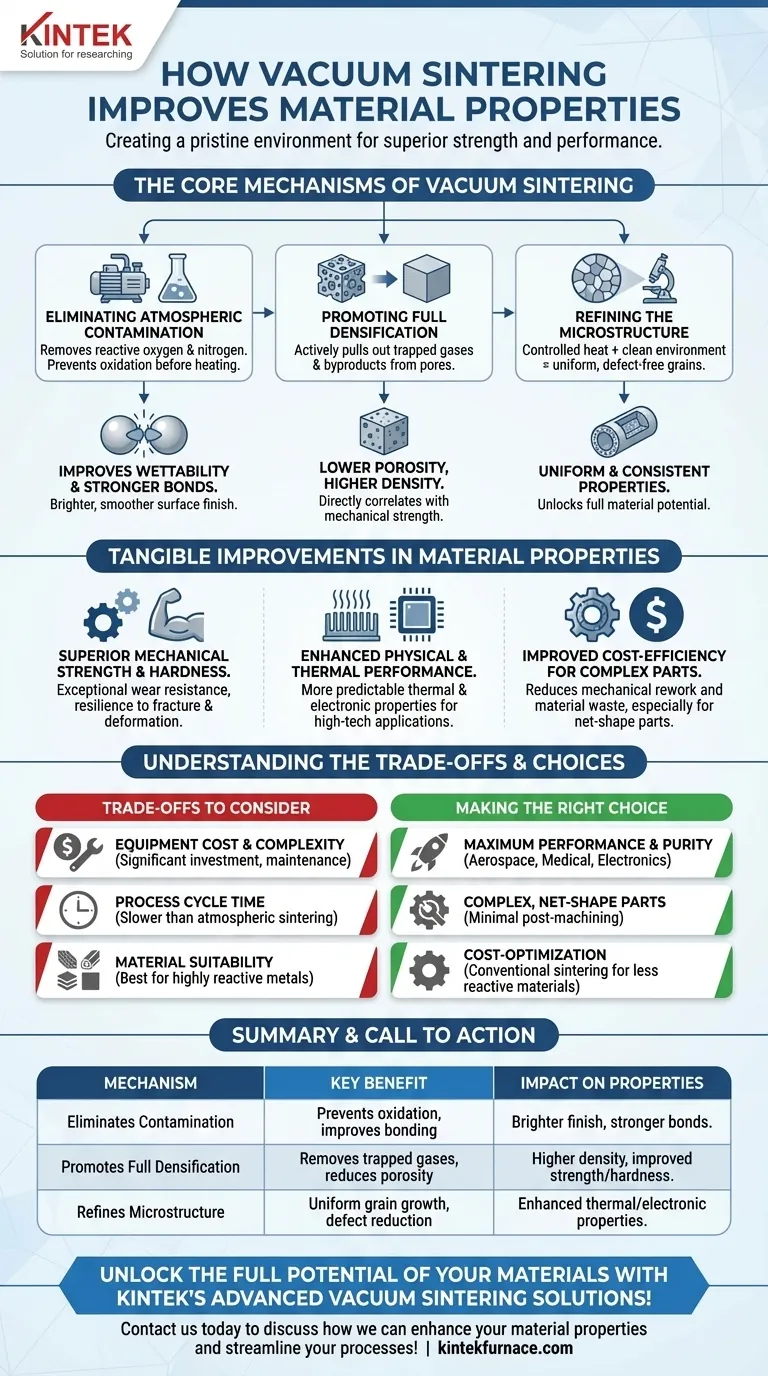

真空焼結の核となるメカニズム

真空焼結の利点を理解するためには、まずそれが解決する問題を理解する必要があります。開放大気中での従来の焼結は、最終的な材料の完全性を損なう汚染物質、主に酸素と窒素を導入します。

大気汚染の除去

加熱中、金属粉末は非常に反応性が高くなります。真空環境は空気を排除し、材料が焼結温度に達する前に酸化を防ぎます。

これは2つのことを達成します。第一に、粉末粒子の表面に酸化膜が形成されないようにします。これらの膜はバリアとして機能し、粒子間の濡れ性を向上させ、より強固な金属結合の形成を可能にします。

第二に、酸化がない結果として、最終部品にはより明るく滑らかな表面仕上げが得られ、二次的な機械的洗浄や研磨の必要性が低くなるか、排除されます。

完全緻密化の促進

「グリーンパート」として知られるプレス粉末の塊には、その細孔内にかなりの量のトラップガスが含まれています。大気焼結中、このガスが閉じ込められ、残留細孔率につながる可能性があります。

真空焼結は、これらのガスを材料から積極的に引き出します。これは、部品の構造の奥深くにあるガス状の副生成物や溶解ガスの脱出を促進します。

その結果、細孔率が大幅に低く、密度が高い部品が得られます。密度は機械的強度と直接相関するため、これはこのプロセスの最も重要な利点の1つです。

微細構造の洗練

制御された熱とクリーンな環境の組み合わせにより、均一で欠陥のない微細構造の形成が可能になります。望ましくない化学反応が起こらないため、材料の粒は予測可能かつ最適に成長し、結合することができます。

この構造の洗練こそが、材料の潜在能力を最大限に引き出し、硬度や強度などの特性が部品全体で一貫していることを保証します。

材料特性における具体的な改善

真空焼結の基本的なメカニズムは、完成品の測定可能な性能向上に直接反映されます。

優れた機械的強度と硬度

内部空隙を除去し、強固な粒子間結合を確保することにより、真空焼結は並外れた強度、硬度、耐摩耗性を持つ部品を製造します。洗練された微細構造により、材料は破壊や変形に対してより強くなります。

強化された物理的および熱的性能

高密度化は強度を高める以上の効果があります。それはまた、より予測可能な熱的および電気的特性につながる他の物理的特性も高めます。これは、高性能な電子機器や熱管理用途で使用される部品にとって極めて重要です。

複雑な部品のコスト効率の向上

装置は高価になる可能性がありますが、このプロセスは全体的なコストを削減できます。優れた表面品質の部品を製造することにより、機械的修正の必要性が最小限に抑えられます。

これは特に、小型または複雑なニアネットシェイプ部品において当てはまり、真空焼結により高精度で完成部品を製造でき、材料の無駄と後続の機械加工の手間を削減できます。

トレードオフの理解

強力ではありますが、真空焼結は特定の考慮事項を伴う専門的なプロセスです。すべての熱処理の普遍的な代替品ではありません。

装置のコストと複雑性

真空炉とその関連するポンプシステムは、従来の雰囲気炉と比較して多額の設備投資となります。また、より洗練された操作とメンテナンスが必要です。

プロセスサイクルタイム

高真空を達成し、制御された加熱および冷却プロファイルを実行するには時間がかかる場合があります。単純な部品の大量生産では、より速い雰囲気焼結よりも経済的でない場合があります。

材料の適合性

真空焼結の利点は、チタン、難治性金属、特定のステンレス鋼など、酸素と反応性の高い材料で最も顕著です。大気汚染に対する感度が低い材料では、追加のプロセス複雑性が正当化されない場合があります。

用途に最適な選択を行う

適切な焼結プロセスの選択は、その方法の能力をプロジェクトの最終目標と一致させる必要があります。

- 主な焦点が最大の性能と純度である場合: 真空焼結は、反応性金属や、材料の完全性が譲れない航空宇宙、医療、エレクトロニクス用途において優れた選択肢です。

- 主な焦点が複雑なニアネットシェイプ部品の作成である場合: このプロセスは、最小限の後加工で済む高密度で複雑な部品の製造に優れており、人件費と材料の無駄を削減します。

- 主な焦点が重要でない部品のコスト最適化である場合: 究極の密度が目標ではない、反応性の低い材料の場合、従来の雰囲気焼結の方が経済的な経路を提供することがよくあります。

結局のところ、真空焼結の選択は、最終材料の絶対的な完全性と性能を優先するという戦略的な決定です。

要約表:

| メカニズム | 主な利点 | 材料特性への影響 |

|---|---|---|

| 大気汚染の除去 | 酸化を防ぎ、結合を改善する | より明るい表面仕上げ、より強固な金属結合 |

| 完全緻密化の促進 | 閉じ込められたガスを除去し、細孔率を低減する | 高密度化、機械的強度と硬度の向上 |

| 微細構造の洗練 | 均一な粒成長と欠陥低減を可能にする | 熱的・電気的特性の向上、一貫した性能 |

KINTEKの高度な真空焼結ソリューションで材料の可能性を最大限に引き出しましょう! 卓越したR&Dと社内製造を活用し、当社は真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けに高温炉システムを提供します。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、複雑な部品に対して優れた強度、純度、コスト効率を実現します。当社の技術がお客様の材料特性とプロセスの合理化をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド